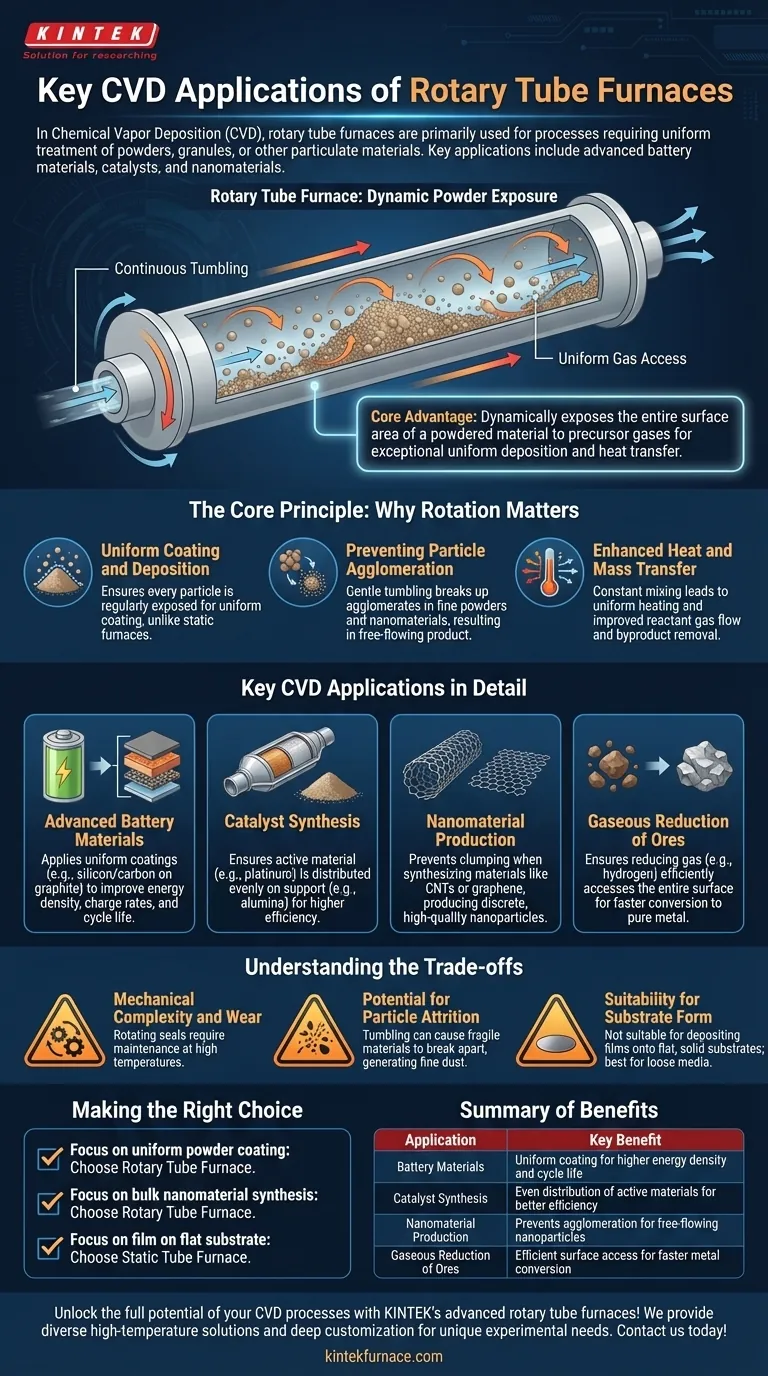

Nella Deposizione Chimica da Vapore (CVD), i forni a tubo rotante sono utilizzati principalmente per processi che richiedono il trattamento uniforme di polveri, granuli o altri materiali particolati. Le applicazioni chiave includono la sintesi di materiali avanzati per batterie, la preparazione di catalizzatori ad alte prestazioni e la produzione di nanomateriali come il grafene e i nanotubi di carbonio, dove un rivestimento coerente e la prevenzione dell'agglomerazione delle particelle sono fondamentali.

Il vantaggio principale di un forno a tubo rotante nel CVD è la sua capacità di esporre dinamicamente e continuamente l'intera superficie di un materiale in polvere ai gas precursori. Ciò garantisce una deposizione e un trasferimento di calore eccezionalmente uniformi, un'impresa quasi impossibile da ottenere con un letto di polvere statico.

Il Principio Fondamentale: Perché la Rotazione è Importante nel CVD

La caratteristica distintiva di questo forno è il suo tubo di processo rotante. Questa semplice azione meccanica modifica fondamentalmente l'ambiente per la CVD su materiali particolati rispetto a un forno standard e stazionario.

Rivestimento e Deposizione Uniformi

In un forno statico, i gas precursori reagiscono principalmente con lo strato superiore di una polvere. Un forno rotante risolve questo problema facendo rotolare continuamente il materiale, assicurando che ogni particella sia regolarmente esposta in superficie per un rivestimento uniforme.

Prevenzione dell'Agglomerazione delle Particelle

Le polveri fini, in particolare i nanomateriali, hanno una forte tendenza ad aggregarsi a causa delle forze di van der Waals. L'azione di rotolamento delicata di un forno rotante scompone continuamente questi agglomerati, risultando in un prodotto finale scorrevole e di alta qualità.

Miglioramento del Trasferimento di Calore e di Massa

La miscelazione costante del materiale assicura un riscaldamento molto più uniforme rispetto a un cumulo statico, dove l'esterno può essere molto più caldo del nucleo. Questo movimento migliora anche il flusso dei gas reattivi verso la superficie della particella e la rimozione dei sottoprodotti, portando a una reazione più efficiente.

Applicazioni Chiave del CVD in Dettaglio

I vantaggi unici della rotazione rendono questi forni indispensabili per specifiche applicazioni CVD di alto valore che coinvolgono polveri.

Materiali Avanzati per Batterie

Le prestazioni delle batterie agli ioni di litio dipendono fortemente dalla qualità dei loro materiali anodici e catodici. I forni rotanti sono utilizzati per applicare rivestimenti uniformi—come silicio o carbonio su particelle di grafite—tramite CVD. Questa uniformità è essenziale per migliorare la densità energetica, i tassi di carica/scarica e la durata del ciclo.

Sintesi di Catalizzatori

Molti catalizzatori industriali consistono in un materiale attivo (come il platino) depositato su un supporto in polvere ad alta superficie specifica (come l'allumina). L'utilizzo di un forno rotante per il CVD assicura che il materiale attivo sia distribuito uniformemente su tutto il supporto, massimizzando l'area superficiale catalitica e portando a maggiore efficienza e selettività.

Produzione di Nanomateriali

Quando si sintetizzano materiali come nanotubi di carbonio (CNT) o grafene su substrati in polvere, prevenire l'agglomerazione del prodotto è una sfida primaria. L'effetto anti-agglomerazione di un forno rotante è fondamentale per produrre nanoparticelle discrete e di alta qualità su scala più ampia.

Riduzione Gassosa dei Minerali

Sebbene sia un processo termico più ampio, la riduzione gassosa dei minerali metallici in polvere è una reazione superficiale strettamente correlata al CVD. Un forno rotante assicura che il gas riducente (ad esempio l'idrogeno) possa accedere in modo efficiente all'intera superficie delle particelle di minerale, accelerando la conversione in metallo puro.

Comprensione dei Compromessi

Sebbene potenti, i forni a tubo rotante non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Complessità Meccanica e Usura

Le guarnizioni rotanti alle estremità del tubo di processo sono componenti complessi che devono mantenere una tenuta ermetica ad alte temperature. Queste guarnizioni sono soggette a usura e richiedono maggiore manutenzione rispetto alle semplici flange di un forno statico.

Potenziale di Attrito delle Particelle

Per i materiali molto fragili o friabili, l'azione di rotolamento, per quanto delicata, può causare la rottura delle particelle. Questo fenomeno, noto come attrito, può generare polvere fine che potrebbe essere indesiderabile o creare problemi di manipolazione.

Idoneità per la Forma del Substrato

Questi forni sono specificamente progettati per polveri, granuli e altri mezzi sciolti. Sono del tutto inadatti per depositare film su substrati solidi piatti come wafer di silicio o lastre di vetro, dove un forno statico è lo strumento corretto.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno giusto dipende interamente dalla forma fisica del materiale che si sta lavorando.

- Se il tuo obiettivo principale è il rivestimento uniforme della polvere: Un forno a tubo rotante è la scelta superiore per applicazioni come materiali per batterie e catalizzatori.

- Se il tuo obiettivo principale è la sintesi di nanomateriali in blocco: Il beneficio anti-agglomerazione rende un forno rotante essenziale per produrre nanopolveri scorrevoli e di alta qualità.

- Se il tuo obiettivo principale è depositare un film su un substrato solido piatto: Un forno a tubo statico convenzionale è lo strumento corretto, più semplice ed economico per il lavoro.

In definitiva, la tua scelta è dettata dal fatto che il tuo materiale debba rimanere fermo o mantenuto in un movimento costante e controllato.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Materiali per Batterie | Rivestimento uniforme per maggiore densità energetica e durata del ciclo |

| Sintesi di Catalizzatori | Distribuzione uniforme dei materiali attivi per una migliore efficienza |

| Produzione di Nanomateriali | Previene l'agglomerazione per nanoparticelle scorrevoli |

| Riduzione Gassosa dei Minerali | Accesso efficiente alla superficie per una conversione metallica più rapida |

Sblocca il pieno potenziale dei tuoi processi CVD con i forni a tubo rotante avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sintetizzando materiali per batterie, catalizzatori o nanomateriali. Contattaci oggi stesso per discutere di come la nostra esperienza può migliorare le prestazioni del tuo laboratorio e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato