In sostanza, un forno rotativo è considerato uno strumento industriale eccezionalmente versatile grazie alla sua capacità unica di lavorare una vasta gamma di materiali, adattarsi a diverse esigenze di processo attraverso un'ampia personalizzazione e fornire risultati coerenti e di alta qualità. Questa versatilità deriva dalla sua progettazione fondamentale: un cilindro rotante e inclinato che può essere configurato con precisione per controllare la temperatura, il tempo di permanenza e l'atmosfera di lavorazione per quasi tutti i solidi granulari, fanghi o flussi di rifiuti.

Il vero valore di un forno rotativo non è solo che può gestire molti materiali, ma che può essere progettato in una soluzione termica specifica. La sua versatilità deriva dalla sua capacità di personalizzazione, che gli consente di essere adattato alle esigenze fisiche e chimiche uniche sia della carica in ingresso che del prodotto finale desiderato.

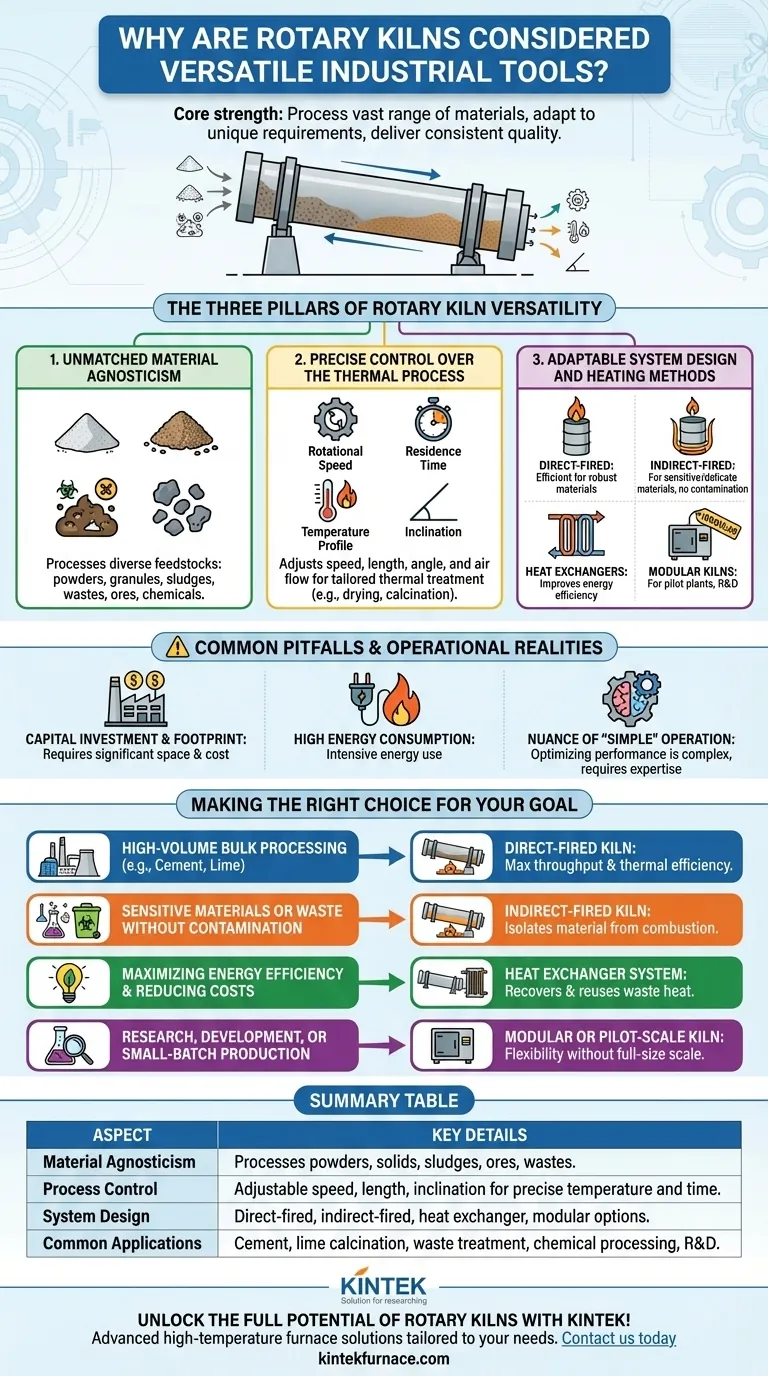

I Tre Pilastri della Versatilità del Forno Rotativo

L'adattabilità di un forno rotativo non è casuale; è il risultato di tre principi ingegneristici fondamentali che lavorano in concerto. Comprendere questi pilastri rivela perché questa tecnologia rimane una pietra angolare dell'industria pesante.

1. Agnoscenza dei Materiali Senza Pari

La forza principale di un forno rotativo è la sua capacità di lavorare una incredibile diversità di cariche in ingresso. L'azione di rimescolamento lenta all'interno del tamburo rotante assicura che i materiali siano miscelati accuratamente ed esposti uniformemente al calore.

Ciò lo rende adatto per tutto, dalle polveri fini e i solidi granulari ai rifiuti fangosi e agli oggetti piccoli e irregolari. Può gestire minerali, composti chimici, rifiuti pericolosi, fanghi di depurazione e materiali per il riciclo con uguale efficacia.

2. Controllo Preciso del Processo Termico

La versatilità richiede controllo. La progettazione di un forno rotativo fornisce diverse leve per gestire con precisione il trattamento termico del materiale.

Regolando la velocità di rotazione, la lunghezza e l'angolo di inclinazione (tipicamente 2-3 gradi), gli operatori possono determinare l'esatto tempo di permanenza—per quanto tempo il materiale rimane all'interno del forno. Questo, unito alla capacità di raggiungere temperature estremamente elevate e uniformi, consente un'ampia gamma di processi termici, dalla semplice asciugatura a complesse reazioni chimiche come la calcinazione.

3. Progettazione del Sistema Adattabile e Metodi di Riscaldamento

I forni rotativi non sono una soluzione universale; sono sistemi altamente configurabili. Questa personalizzazione è fondamentale per la loro applicazione in diversi settori.

Diversi modelli ottimizzano il processo per esigenze specifiche:

- Forni a Combustione Diretta: La fiamma e i gas di combustione entrano in contatto diretto con il materiale. Questo è altamente efficiente e ideale per materiali robusti come cemento e calce.

- Forni a Combustione Indiretta: Il cilindro rotante viene riscaldato dall'esterno. Ciò impedisce qualsiasi contatto tra il materiale e i gas di combustione, rendendolo perfetto per la lavorazione di materiali delicati, prodotti chimici o flussi di rifiuti per i quali la contaminazione è una preoccupazione.

- Forni con Scambiatori di Calore: Questi design catturano e riutilizzano il calore di scarto del processo, migliorando significativamente l'efficienza energetica e riducendo i costi operativi.

- Forni Modulari: Sistemi compatti e prefabbricati sono disponibili per applicazioni su scala ridotta, come impianti pilota o laboratori di ricerca e sviluppo.

Insidie Comuni e Realtà Operative

Sebbene incredibilmente versatili, i forni rotativi non sono esenti da compromessi operativi. Riconoscere queste realtà è fondamentale per qualsiasi valutazione di progetto.

Investimento di Capitale e Impronta Fisica

I forni rotativi sono macchinari industriali per impieghi gravosi, spesso costruiti con enormi tubi d'acciaio rivestiti di mattoni refrattari. Le unità su scala industriale possono essere lunghe centinaia di piedi e richiedono un investimento di capitale significativo e una grande impronta fisica.

Elevato Consumo Energetico

Raggiungere e mantenere le alte temperature richieste per molti processi richiede molta energia. Sebbene i progetti con scambiatori di calore possano mitigare questo problema, l'energia rimane un costo operativo primario che deve essere gestito attentamente.

La Sottigliezza dell'Operazione "Semplice"

Il principio di base di un forno rotativo è semplice, ma ottimizzarne le prestazioni per un materiale specifico e un risultato desiderato è un compito complesso. Richiede una profonda esperienza per bilanciare la velocità di alimentazione, i profili di temperatura, la velocità di rotazione e il flusso d'aria per garantire una qualità del prodotto e un'efficienza costanti.

Fare la Scelta Giusta per il Tuo Obiettivo

La versatilità dei forni rotativi implica che la configurazione "migliore" dipende interamente dal tuo obiettivo specifico.

- Se la tua attenzione principale è la lavorazione di materiali sfusi ad alto volume (come cemento o calce): Un forno grande a combustione diretta offre la massima produttività ed efficienza termica per questi materiali robusti.

- Se la tua attenzione principale è la lavorazione di materiali sensibili o rifiuti senza contaminazione: Un forno a combustione indiretta è la scelta giusta per garantire che il materiale sia isolato dai sottoprodotti della combustione.

- Se la tua attenzione principale è massimizzare l'efficienza energetica e ridurre i costi operativi: Dai priorità a un design che incorpori un robusto sistema di scambiatore di calore per recuperare e riutilizzare il calore di scarto.

- Se la tua attenzione principale è la ricerca, lo sviluppo o la produzione in piccoli lotti: Un forno modulare o su scala pilota offre flessibilità operativa senza il costo e la scala di un'unità industriale a grandezza naturale.

In definitiva, l'eterno potere di un forno rotativo risiede nella sua capacità di essere progettato da un concetto semplice a una soluzione termica precisa per quasi tutte le sfide di lavorazione dei materiali.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Agnoscenza dei Materiali | Lavora polveri, solidi, fanghi e rifiuti come minerali e materiali pericolosi |

| Controllo del Processo | Velocità, lunghezza e inclinazione regolabili per una temperatura e un tempo di permanenza precisi |

| Design del Sistema | Le opzioni includono forni a combustione diretta, a combustione indiretta, con scambiatore di calore e modulari |

| Applicazioni Comuni | Produzione di cemento, calcinazione della calce, trattamento dei rifiuti, lavorazione chimica e R&S |

Sblocca tutto il potenziale dei forni rotativi per le tue operazioni con KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura personalizzate per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e in atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nell'industria pesante, nella ricerca o nella gestione dei rifiuti, possiamo aiutarti a ottenere risultati coerenti e di alta qualità. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare la tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise