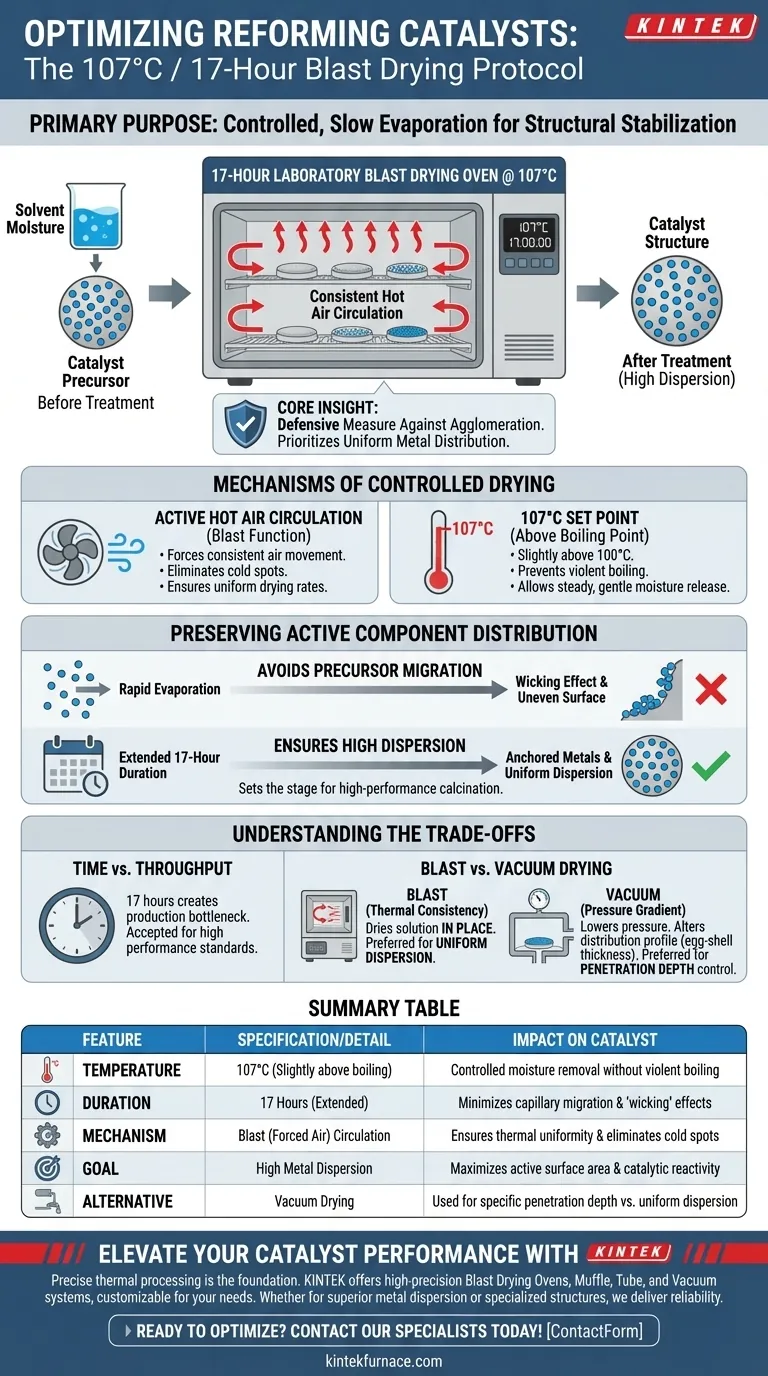

Lo scopo principale di questo trattamento termico è garantire l'evaporazione controllata e lenta dell'umidità solvente dai precursori nitrati di metalli attivi caricati. Mantenendo una temperatura di 107°C con una circolazione costante di aria calda per una durata prolungata di 17 ore, il processo stabilizza la struttura del catalizzatore prima della calcinazione ad alta temperatura.

Concetto Chiave: Questo protocollo di essiccazione prolungata è una misura difensiva contro l'agglomerazione dei componenti. Dà priorità alla distribuzione uniforme dei metalli attivi rispetto alla velocità di elaborazione, garantendo che i precursori non migrino in modo non uniforme o non si aggreghino sulla superficie del supporto di carbonio.

I Meccanismi di Essiccazione Controllata

Il Ruolo della Circolazione di Aria Calda

Un forno a essiccazione a getto d'aria da laboratorio si distingue per la circolazione attiva dell'aria.

A differenza dei forni statici, la funzione "getto" forza l'aria calda a muoversi costantemente attorno al campione. Ciò garantisce che la temperatura rimanga uniforme in tutta la camera, eliminando i punti freddi che potrebbero portare a velocità di essiccazione non uniformi nel lotto di catalizzatori.

Significato del Punto di Impostazione di 107°C

La temperatura specifica di 107°C è scelta strategicamente per essere leggermente superiore al punto di ebollizione dell'acqua.

Ciò consente la completa rimozione dell'umidità solvente senza indurre ebollizione violenta o rapida vaporizzazione. L'ebollizione rapida può disturbare la struttura dei pori o spostare fisicamente i precursori metallici, mentre questa temperatura promuove un rilascio costante e delicato di umidità.

Preservare la Distribuzione dei Componenti Attivi

Prevenire la Migrazione dei Precursori

Il rischio più critico durante la fase di essiccazione è la migrazione non uniforme dei precursori.

Se il solvente evapora troppo rapidamente o in modo non uniforme, le forze capillari possono trascinare i nitrati metallici disciolti verso la superficie esterna del supporto. La durata di 17 ore a una temperatura moderata minimizza questo effetto di "stoppino", mantenendo i metalli ancorati dove sono stati originariamente depositati.

Garantire un'Elevata Dispersione

L'obiettivo finale di questo passaggio è preparare il terreno per il successivo processo di calcinazione.

Impedendo ai precursori di agglomerarsi (aggregarsi) durante la fase di essiccazione, il metodo garantisce un'elevata dispersione dei componenti attivi. Un'elevata dispersione si traduce direttamente in una maggiore area superficiale attiva, essenziale per la reattività e l'efficienza finali del catalizzatore.

Comprendere i Compromessi

Tempo vs. Produttività

Il compromesso più ovvio di questo metodo è l'investimento di tempo. Dedicare 17 ore a una singola fase di essiccazione crea un collo di bottiglia nella produttività, ma questo "costo" è generalmente accettato come necessario per raggiungere standard di dispersione ad alte prestazioni.

Essiccazione a Getto d'Aria vs. Essiccazione Sottovuoto

È utile capire perché viene utilizzato un forno a getto d'aria anziché un forno sottovuoto.

Un forno a essiccazione sottovuoto abbassa la pressione per ridurre il punto di ebollizione del solvente, creando un gradiente di pressione che può estrarre la soluzione dai pori interni. Sebbene ciò possa mitigare la penetrazione profonda, spesso si traduce in un profilo di distribuzione diverso (spessore intermedio a guscio d'uovo).

Il forno a essiccazione a getto d'aria, al contrario, non si basa su gradienti di pressione per estrarre il fluido. Si basa invece sulla costanza termica per asciugare la soluzione *in situ*, che è generalmente preferito quando la priorità è la dispersione uniforme all'interno del supporto.

Fare la Scelta Giusta per il Tuo Protocollo

A seconda dei requisiti specifici del tuo catalizzatore di reforming, verifica che il tuo metodo di essiccazione sia in linea con i tuoi obiettivi strutturali.

- Se la tua priorità principale è l'elevata dispersione dei metalli: Aderisci rigorosamente al metodo di essiccazione a getto d'aria (107°C per 17 ore) per prevenire l'agglomerazione e la migrazione dei precursori.

- Se la tua priorità principale è il controllo della profondità di penetrazione: Indaga sulle opzioni di essiccazione sottovuoto, poiché il gradiente di pressione potrebbe aiutarti a manipolare quanto a fondo la soluzione rimane all'interno dei pori.

La precisione nella fase di essiccazione è la base invisibile di un catalizzatore ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Dettaglio | Impatto sul Catalizzatore |

|---|---|---|

| Temperatura | 107°C (Leggermente sopra l'ebollizione) | Rimozione controllata dell'umidità senza ebollizione violenta |

| Durata | 17 Ore (Prolungata) | Minimizza la migrazione capillare e gli effetti di "stoppino" |

| Meccanismo | Circolazione a Getto (Aria Forzata) | Garantisce uniformità termica ed elimina i punti freddi |

| Obiettivo | Elevata Dispersione dei Metalli | Massimizza l'area superficiale attiva e la reattività catalitica |

| Alternativa | Essiccazione Sottovuoto | Utilizzata per la profondità di penetrazione specifica rispetto alla dispersione uniforme |

Migliora le Prestazioni del Tuo Catalizzatore con KINTEK

Un preciso trattamento termico è il fondamento della sintesi di catalizzatori ad alte prestazioni. In KINTEK, comprendiamo che mantenere un'esatta uniformità di temperatura e un flusso d'aria controllato è un requisito non negoziabile per il successo della tua R&S e della tua produzione.

Supportato da esperti in R&S e produzione, KINTEK offre forni a essiccazione a getto d'aria da laboratorio, forni a muffola, a tubo e sistemi sottovuoto ad alta precisione, tutti personalizzabili per soddisfare le tue esigenze uniche di processo chimico. Sia che tu miri a una dispersione superiore dei metalli o a strutture di pori specializzate, le nostre attrezzature offrono l'affidabilità che richiedi.

Pronto a ottimizzare il tuo protocollo di essiccazione? Contatta oggi stesso i nostri specialisti per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Soohyun Kim, Jeonghwan Lim. Steam Reforming of High-Concentration Toluene as a Model Biomass Tar Using a Nickel Catalyst Supported on Carbon Black. DOI: 10.3390/en18020327

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché è necessario un forno di essiccazione ad aria forzata di grado industriale per la ceramica Ca2.5Ag0.3Sm0.2Co4O9? Pre-trattamento di precisione

- Qual è la funzione di un forno nel trattamento della lega CuAlMn? Ottenere un'omogeneizzazione microstrutturale perfetta

- Quali sono i vantaggi dell'utilizzo di un liofilizzatore sottovuoto? Ottenere un controllo morfologico superiore per le nanoparticelle di silice

- Qual è il significato dell'analisi del diagramma di Bode per la stabilità del forno elettrico? Ottimizza Controllo e Precisione

- In che modo un forno da laboratorio ad alta temperatura contribuisce alla formazione di cristalli singoli di CsV3Sb5 di alta qualità?

- Qual è lo scopo dell'utilizzo di un forno essiccatore a circolazione d'aria termostatica elettrico da laboratorio nel pretrattamento dei fanghi? Efficienza e precisione

- Qual è la temperatura di un forno a grafite? Raggiungi temperature estreme fino a 3000°C

- Perché viene utilizzato un forno da laboratorio per l'essiccazione a 80 °C prima della sinterizzazione delle membrane NASICON? Garantire l'integrità strutturale