Un forno tubolare ad alta temperatura simula principalmente le atmosfere dure e riducenti presenti nelle zone di combustione a basso contenuto di azoto delle caldaie delle centrali elettriche. Nello specifico, questi esperimenti creano un ambiente controllato caratterizzato da una temperatura superficiale stabile del metallo di 400°C e una miscela precisa di gas corrosivi, in particolare monossido di carbonio (CO) e solfuro di idrogeno (H2S).

Isolando i campioni di metallo in una camera a tenuta di gas in quarzo o allumina, questi forni consentono ai ricercatori di osservare l'esatto comportamento cinetico della corrosione dell'acciaio senza le variabili presenti in una caldaia attiva.

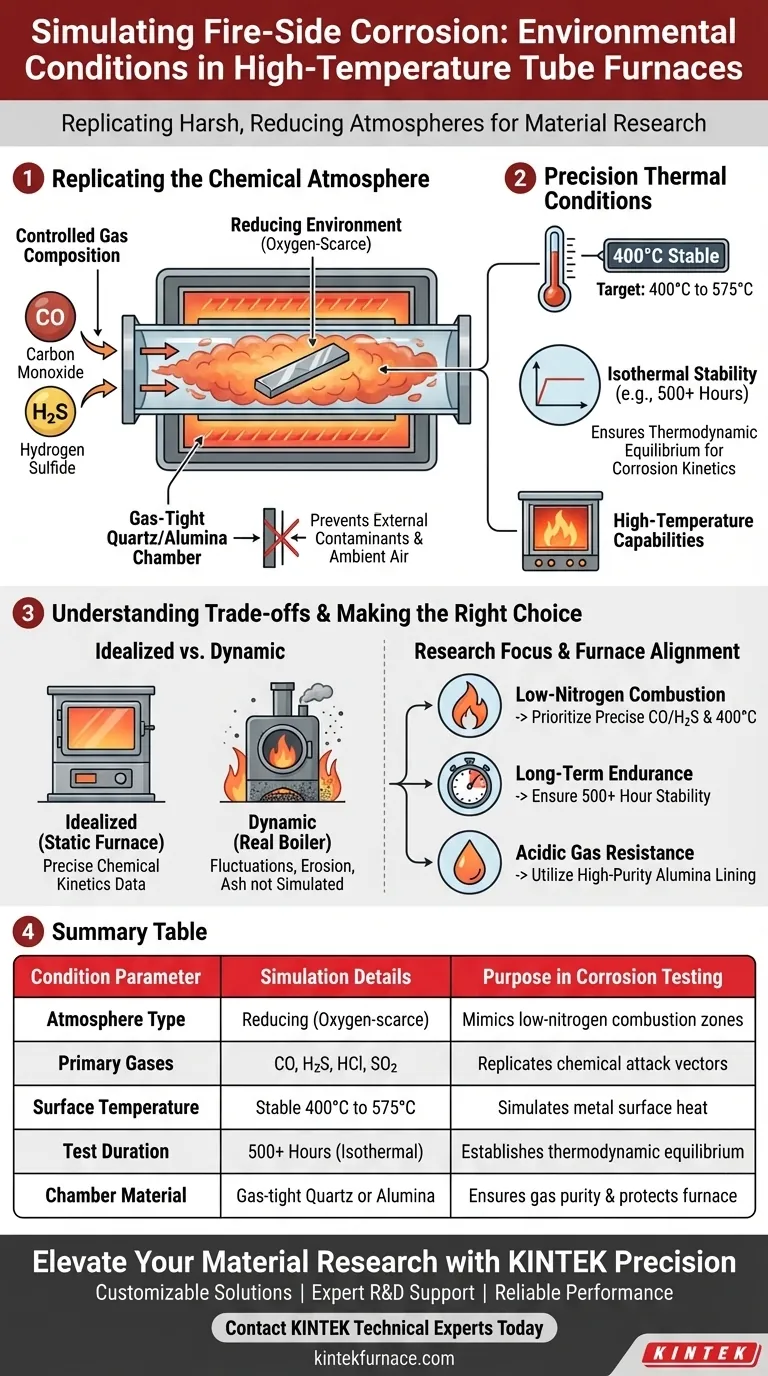

Replicare l'atmosfera chimica

L'ambiente riducente

La funzione principale di questo setup è mimare un ambiente riducente. A differenza dei test di ossidazione standard che coinvolgono l'aria, questo ambiente replica le zone in cui l'ossigeno è scarso, comunemente presenti nelle aree di combustione a basso contenuto di azoto.

Composizione del gas controllata

Per simulare i vettori specifici di attacco chimico del fuoco, il forno introduce rapporti specifici di gas misti.

Il riferimento principale evidenzia l'uso di monossido di carbonio (CO) e solfuro di idrogeno (H2S). Questi gas vengono introdotti nel tubo di reazione in quarzo per studiare come interagiscono con le superfici dell'acciaio per causare la corrosione.

Protezione dai contaminanti esterni

Per garantire che l'atmosfera rimanga pura, la reazione avviene all'interno di tubi in quarzo o allumina a tenuta di gas.

Questo isolamento impedisce all'aria ambiente di entrare nella camera, garantendo che la corrosione sia causata esclusivamente dalla miscela di gas introdotta e non da ossidazione accidentale.

Condizioni termiche di precisione

Simulazione della temperatura superficiale

Il forno è progettato per mantenere una temperatura target specifica per il campione metallico stesso.

Sulla base del riferimento principale, un parametro chiave per questi esperimenti è il mantenimento di una temperatura superficiale stabile del metallo di 400°C.

Stabilità isotermica

Oltre a raggiungere una temperatura target, il forno garantisce che l'ambiente sia isotermico (temperatura costante).

Dati supplementari indicano che questi sistemi possono mantenere la stabilità termica per periodi prolungati (ad esempio, 500 ore), il che è fondamentale per stabilire l'equilibrio termodinamico.

Capacità ad alta temperatura

Sebbene i 400°C siano un parametro specifico per alcuni campioni di acciaio, questi forni hanno un intervallo più ampio.

Sono in grado di facilitare reazioni a bande più alte, spesso tra 500°C e 575°C, consentendo lo studio di varie limitazioni dei materiali.

Comprendere i compromessi

Condizioni idealizzate vs. dinamiche

Sebbene questi forni forniscano dati eccellenti sulla cinetica chimica, creano un ambiente statico e idealizzato.

Le caldaie del mondo reale subiscono rapide fluttuazioni di temperatura e erosione fisica dovuta alla cenere, che un forno tubolare statico non simula intrinsecamente.

Rischi di aggressività chimica

I gas utilizzati (H2S, HCl, SO2) sono altamente aggressivi non solo per il campione, ma anche per l'attrezzatura.

L'affidamento su rivestimenti in quarzo o allumina è obbligatorio; senza queste barriere inerti chimicamente, i gas corrosivi distruggerebbero il corpo del forno e invaliderebbero i controlli di temperatura.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un esperimento di corrosione lato fuoco, allineare le impostazioni del forno con gli specifici obiettivi di ricerca.

- Se il tuo obiettivo principale è riprodurre zone di combustione a basso contenuto di azoto: Dai priorità all'introduzione precisa di gas CO e H2S mantenendo una temperatura del campione di 400°C.

- Se il tuo obiettivo principale è la resistenza dei materiali a lungo termine: Assicurati che il tuo sistema di forni sia classificato per la stabilità a lunga durata (oltre 500 ore) per consentire la completa formazione e trasformazione dei cloruri metallici.

- Se il tuo obiettivo principale è testare la resistenza ai gas acidi: Utilizza un forno con un rivestimento in allumina ad alta purezza per prevenire danni all'attrezzatura dovuti all'esposizione a HCl o SO2.

La precisione nella configurazione dell'ambiente è l'unico modo per trasformare dati grezzi in informazioni sui materiali attuabili.

Tabella riassuntiva:

| Parametro di condizione | Dettagli di simulazione | Scopo nel test di corrosione |

|---|---|---|

| Tipo di atmosfera | Riducente (povero di ossigeno) | Imita zone di combustione a basso contenuto di azoto |

| Gas primari | CO, H2S, HCl, SO2 | Replica i vettori di attacco chimico del carbone/fuoco |

| Temperatura superficiale | Stabile da 400°C a 575°C | Simula il calore della superficie metallica nelle caldaie attive |

| Durata del test | Oltre 500 ore (isotermico) | Stabilisce l'equilibrio termodinamico per la cinetica |

| Materiale della camera | Quarzo o allumina a tenuta di gas | Garantisce la purezza del gas e protegge l'integrità del forno |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare al caso i tuoi dati sulla corrosione. I sistemi di forni tubolari, muffole e sottovuoto ad alte prestazioni di KINTEK sono progettati per fornire ambienti termici ultra-stabili e integrità a tenuta di gas richiesti per gli esperimenti di corrosione lato fuoco più esigenti.

Perché collaborare con KINTEK?

- Soluzioni personalizzabili: Sia che tu abbia bisogno di camere rivestite in allumina per la resistenza ai gas acidi o di sistemi rotanti per test dinamici, personalizziamo i nostri sistemi in base alle tue esigenze di ricerca uniche.

- Supporto R&S esperto: Supportati dalla produzione leader del settore, i nostri forni garantiscono la stabilità isotermica richiesta per test di resistenza di oltre 500 ore.

- Prestazioni affidabili: Riduci al minimo i tempi di inattività e massimizza la precisione con attrezzature progettate per simulazioni di laboratorio difficili.

Pronto a trasformare i tuoi dati grezzi in informazioni sui materiali attuabili? Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali temperature di riscaldamento possono raggiungere i forni a tubo? Sblocca la precisione fino a 1800°C per il tuo laboratorio

- Quali sono i vantaggi dei forni a tubo orizzontale? Raggiungere un'uniformità termica e una flessibilità superiori

- Quali settori beneficiano dell'uso dei forni a tubo? Sblocca la precisione nella tecnologia dei semiconduttori e delle batterie

- Qual è la funzione del tubo di quarzo sigillato sottovuoto nella CVT? Ruolo essenziale nella crescita dei cristalli di 1T-TaS2

- In che modo i ricercatori utilizzano gli elementi riscaldanti nei forni tubolari? Sblocca il controllo termico preciso per la ricerca avanzata sui materiali

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a tubi sottovuoto? Protezione essenziale per laboratori ad alta temperatura

- Qual è l'uso principale di un forno tubolare da laboratorio nei processi di carbonizzazione della biomassa? Precision Biochar Engineering

- Quale ruolo gioca un forno tubolare di grado industriale nella pirolisi del catalizzatore Fe-P-NC? Riscaldamento di precisione per la sintesi di Fe-P-NC