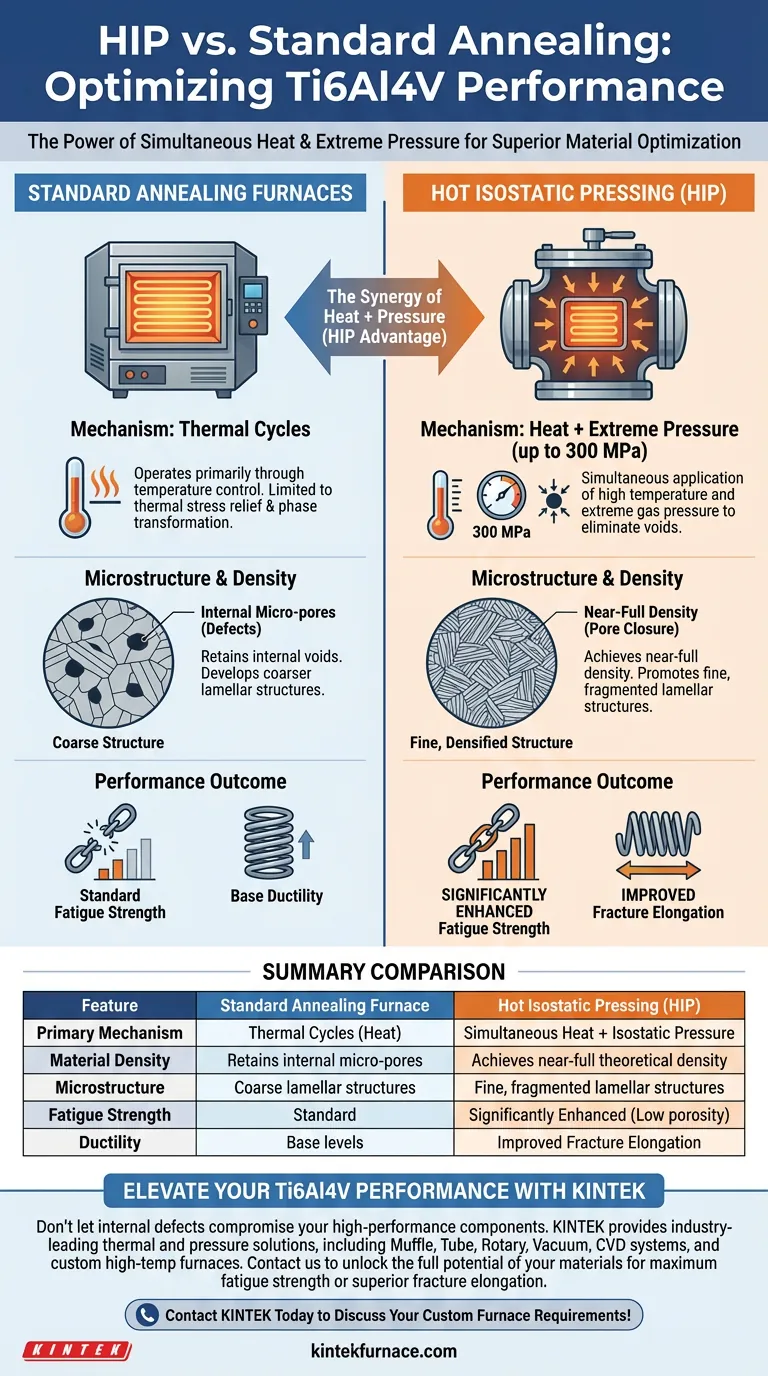

La pressatura isostatica a caldo (HIP) offre un vantaggio distinto rispetto al trattamento termico standard sottoponendo i componenti in Ti6Al4V a temperatura elevata e pressione di gas estrema (fino a 300 MPa) simultaneamente. A differenza dei forni standard che si basano esclusivamente su cicli termici, questa combinazione elimina attivamente le cavità interne per raggiungere una densità quasi completa e una resilienza meccanica superiore.

Il principale elemento distintivo è l'applicazione sinergica di calore e pressione. Mentre i forni standard trattano il materiale termicamente, l'HIP utilizza la pressione per chiudere fisicamente i micro-pori residui, risultando in strutture lamellari fini e frammentate che il trattamento termico standard non può produrre.

Il Meccanismo di Densificazione

Calore e Pressione Simultanei

I forni di trattamento termico standard operano principalmente attraverso il controllo della temperatura. Al contrario, le attrezzature HIP introducono una seconda variabile critica: pressione di gas estrema che raggiunge livelli come 300 MPa.

Eliminazione dei Difetti Interni

Questa intensa pressione agisce in sinergia con le alte temperature per collassare le cavità interne. Il processo chiude efficacemente i micro-pori e i difetti residui all'interno del materiale Ti6Al4V, creando un livello di solidità del materiale che il solo trattamento termico non può raggiungere.

Raggiungimento della Densità Quasi Completa

Il principale risultato fisico di questo processo è il raggiungimento della densità quasi completa. Forzando fisicamente il materiale negli spazi vuoti, l'integrità strutturale del componente viene massimizzata a livello microscopico.

Trasformazione Microstrutturale

Strutture Lamellari Fini e Frammentate

L'impatto dell'HIP va oltre la semplice densità, interessando la struttura cristallina della lega. Il processo promuove la formazione di una microstruttura lamellare fine e frammentata.

Superiorità Rispetto all'Output dei Forni Standard

I pezzi lavorati in forni standard sviluppano tipicamente strutture più grossolane. La microstruttura raffinata generata dall'HIP contribuisce direttamente alle prestazioni migliorate del pezzo finale.

Guadagni di Prestazioni Misurabili

Resistenza alla Fatica Migliorata

La riduzione della porosità e il raffinamento della microstruttura migliorano direttamente la resistenza del materiale ai carichi ciclici. I pezzi trattati con HIP mostrano una resistenza alla fatica significativamente maggiore rispetto ai loro omologhi trattati in forno.

Allungamento a Rottura Migliorato

Oltre alla resistenza, la duttilità del materiale è influenzata positivamente. Le specifiche modifiche microstrutturali consentono un maggiore allungamento a rottura, il che significa che il materiale può sopportare maggiori deformazioni prima di cedere.

Comprendere il Confronto

I Limiti del Trattamento Termico Standard

È fondamentale comprendere che i forni di trattamento termico standard sono limitati al rilassamento delle tensioni termiche e alla trasformazione di fase. Senza l'elemento della pressione isostatica, non possono chiudere attivamente la porosità esistente o densificare il materiale.

La Necessità della Sinergia

I benefici dell'HIP non derivano dal calore o dalla pressione isolati, ma dal loro effetto sinergico. È questa combinazione che sblocca le specifiche proprietà meccaniche richieste per applicazioni ad alte prestazioni.

Scegliere il Percorso Giusto per il Tuo Obiettivo

Per determinare se l'HIP è il percorso di ottimizzazione corretto per i tuoi componenti in Ti6Al4V, considera i tuoi specifici requisiti meccanici.

- Se il tuo obiettivo principale è massimizzare la durabilità ciclica: l'HIP è essenziale perché chiude i micro-pori che tipicamente fungono da siti di innesco delle cricche, aumentando significativamente la resistenza alla fatica.

- Se il tuo obiettivo principale è la duttilità del materiale: l'HIP fornisce il necessario affinamento microstrutturale per migliorare l'allungamento a rottura, consentendo una maggiore deformazione prima della rottura.

Integrando pressione estrema con il trattamento termico, l'HIP trasforma il Ti6Al4V da una lega standard in un materiale completamente densificato e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Forno di Trattamento Termico Standard | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Meccanismo Principale | Cicli Termici (Calore) | Calore + Pressione Isostatica Simultanei |

| Densità del Materiale | Mantiene micro-pori interni | Raggiunge la densità teorica quasi completa |

| Microstruttura | Strutture lamellari grossolane | Strutture lamellari fini e frammentate |

| Resistenza alla Fatica | Standard | Significativamente Migliorata (Bassa porosità) |

| Duttilità | Livelli base | Allungamento a Rottura Migliorato |

Migliora le Prestazioni del Tuo Ti6Al4V con KINTEK

Non lasciare che i difetti interni compromettano i tuoi componenti ad alte prestazioni. KINTEK fornisce soluzioni termiche e di pressione leader del settore, progettate per sbloccare il pieno potenziale dei tuoi materiali. Supportati da R&D esperti e produzione di precisione, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni ad alta temperatura personalizzabili, adattati alle tue specifiche esigenze metallurgiche.

Che tu richieda la massima resistenza alla fatica o un allungamento a rottura superiore, il nostro team è pronto ad aiutarti a ottimizzare il tuo processo. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i materiali isolanti comuni utilizzati nei forni a vuoto? Ottimizza il Controllo del Calore per il Tuo Laboratorio

- Quali altre applicazioni hanno i forni a vuoto? Sbloccare la lavorazione avanzata dei materiali in tutti i settori

- In che modo un forno di ricottura sotto vuoto contribuisce al recupero microstrutturale dell'acciaio ODS? Sblocca le prestazioni dei materiali

- In che modo un forno di ricottura ad alto vuoto contribuisce ai superreticoli 2D Bi2Te3-Sb2Te3? Precision Thermal Engineering

- In che modo la brasatura sotto vuoto riduce al minimo lo stress e le distorsioni del materiale? Ottenere stabilità dimensionale per assemblaggi ad alta precisione

- Quale ruolo chiave svolge un forno di essiccazione sotto vuoto da laboratorio nella lavorazione degli elettrodi catodici? Garantire la massima stabilità della batteria

- Perché un essiccatore sottovuoto è necessario per i catalizzatori N-GC-X? Preservare i siti attivi e garantire la stabilità a lungo termine

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura