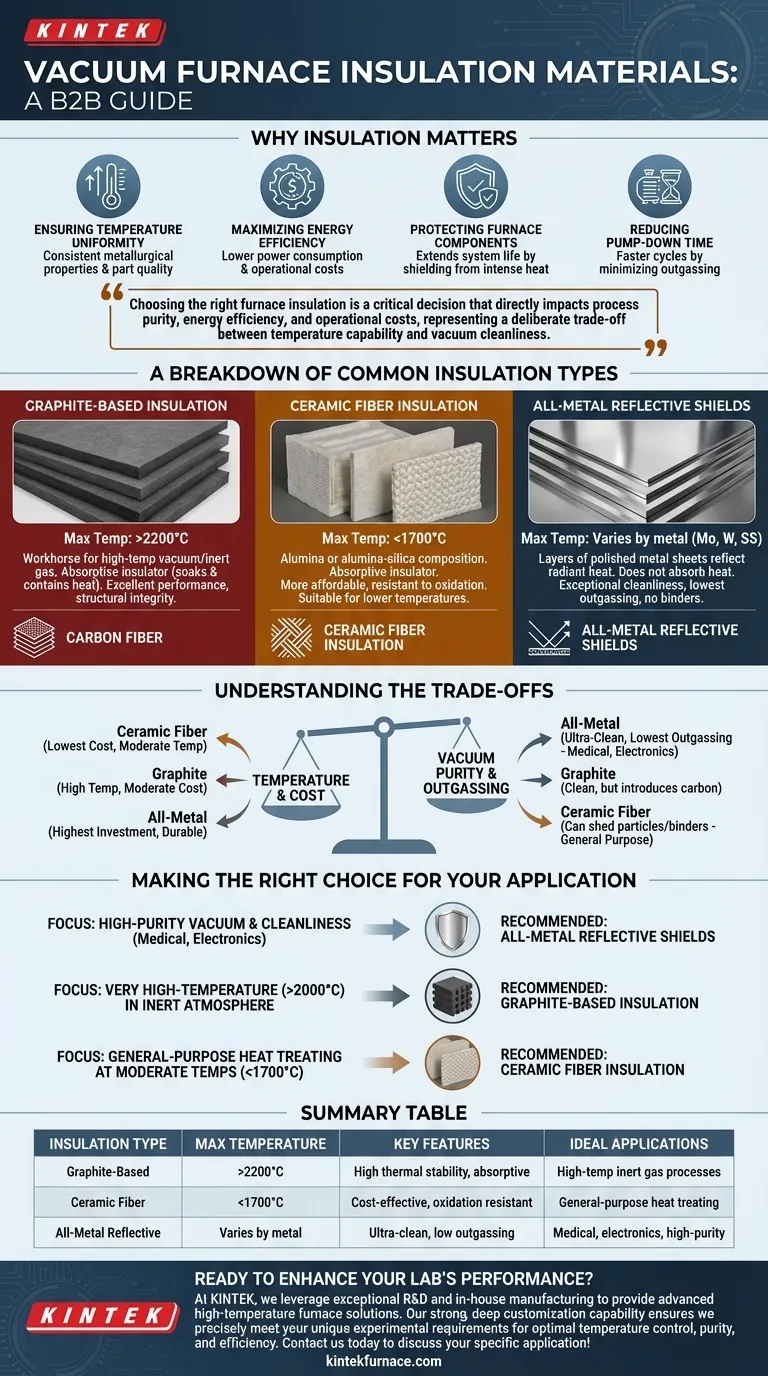

I materiali isolanti più comuni utilizzati nei forni a vuoto rientrano in tre categorie principali: isolamento a base di grafite (come feltro rigido o wafer), pannelli in fibra ceramica e scudi termici riflettenti interamente metallici tipicamente realizzati in molibdeno, tungsteno o acciaio inossidabile. Ogni materiale viene scelto in base alla massima temperatura di esercizio del forno, alla purezza del vuoto richiesta e al processo specifico in corso.

La scelta dell'isolamento giusto per il forno non riguarda solo il contenimento del calore. È una decisione critica che influisce direttamente sulla purezza del processo, sull'efficienza energetica e sui costi operativi, con il materiale ideale che rappresenta un compromesso deliberato tra capacità di temperatura e pulizia del vuoto.

Perché l'Isolamento è Critico in un Forno a Vuoto

Un isolamento adeguato, spesso chiamato "zona calda", è il cuore di un forno a vuoto efficiente e affidabile. Le sue prestazioni determinano la qualità dei risultati e il costo di funzionamento.

Garantire l'Uniformità della Temperatura

Un pacchetto isolante ben progettato garantisce che il calore sia distribuito uniformemente in tutta l'area di lavoro. Questa uniformità è fondamentale per ottenere proprietà metallurgiche e qualità dei pezzi costanti.

Massimizzare l'Efficienza Energetica

Il ruolo primario dell'isolamento è impedire la fuoriuscita di calore dalla zona calda. Riflettendo o contenendo l'energia termica, riduce drasticamente la potenza necessaria per raggiungere e mantenere una temperatura target, abbassando i costi operativi.

Proteggere i Componenti del Forno

Il calore intenso generato all'interno della zona calda può danneggiare la camera a vuoto, le guarnizioni e altri componenti esterni. L'isolamento agisce come una barriera protettiva, prolungando la vita dell'intero sistema del forno.

Riduzione del Tempo di Pompage

Un isolamento efficace aiuta a minimizzare il degassamento delle molecole intrappolate dalle pareti della camera mantenendole più fresche. Ciò consente alle pompe del vuoto di raggiungere più rapidamente il livello di pressione desiderato, accorciando i tempi di ciclo.

Una Panoramica dei Tipi Comuni di Isolamento

Ogni materiale isolante opera su principi diversi e offre un insieme distinto di vantaggi.

Isolamento a Base di Grafite

L'isolamento in grafite, disponibile come pannelli rigidi o feltro morbido, è un cavallo di battaglia per applicazioni a vuoto e gas inerti ad alta temperatura. È realizzato con fibre di carbonio lavorate per resistere al calore estremo.

È un isolante assorbente, il che significa che assorbe il calore e lo contiene. La grafite è preferita per le sue eccellenti prestazioni a temperature superiori a 2200°C e la sua integrità strutturale.

Isolamento in Fibra Ceramica

L'isolamento in fibra ceramica è composto da materiali come allumina o allumina-silice. È anche un isolante assorbente, simile alla grafite, ma è tipicamente utilizzato per applicazioni a temperature inferiori, generalmente sotto i 1700°C.

È spesso più economico della grafite e può essere utilizzato in forni che potrebbero essere occasionalmente esposti all'aria ad alte temperature, dove la grafite si ossiderebbe rapidamente.

Schermi Riflettenti Interamente Metallici

A differenza della grafite o della ceramica, una zona calda interamente metallica non assorbe calore. Consiste invece in più strati di lamiere metalliche lucidate (come molibdeno, tungsteno o acciaio inossidabile) che riflettono il calore radiante verso il carico di lavoro.

Questo design è apprezzato per la sua eccezionale pulizia. Poiché i metalli hanno una pressione di vapore molto bassa e non contengono leganti, non introducono praticamente alcuna contaminazione nell'ambiente sottovuoto, rendendoli ideali per il vuoto ultra-alto e i processi sensibili.

Comprendere i Compromessi

La scelta dell'isolamento è raramente semplice e comporta un equilibrio tra prestazioni, requisiti di processo e costo.

Temperatura vs. Scelta del Materiale

La massima temperatura di esercizio del tuo forno è il primo e più importante vincolo. Le fibre ceramiche sono economiche per temperature moderate, mentre la grafite e gli schermi interamente metallici sono necessari per processi che operano sopra i 1800°C.

Purezza del Vuoto e Degassamento

Per applicazioni come impianti medici, elettronica aerospaziale o componenti semiconduttori, la purezza del processo è fondamentale. Gli schermi interamente metallici offrono il minor degassamento e l'ambiente più pulito.

Le fibre ceramiche possono rilasciare particelle microscopiche e i leganti utilizzati al loro interno possono essere una fonte di contaminazione. La grafite, sebbene pulita, può introdurre carbonio nell'atmosfera del forno, il che potrebbe essere indesiderabile per alcuni materiali.

Costo e Longevità

Il costo iniziale è spesso un fattore determinante. In generale, la fibra ceramica è la meno costosa, seguita dalla grafite, con le zone calde interamente metalliche che rappresentano l'investimento più significativo.

Tuttavia, gli schermi interamente metallici sono durevoli, resistenti ai danni meccanici e possono essere puliti, offrendo una lunga durata che può compensare il prezzo iniziale più elevato. La grafite può essere fragile, e sia la grafite che la ceramica possono essere suscettibili ai danni.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'isolamento ottimale richiede l'allineamento delle proprietà del materiale con l'obiettivo primario del processo.

- Se il tuo obiettivo principale è il vuoto ad alta purezza e la pulizia (ad es., medico, elettronica): Gli schermi riflettenti interamente metallici sono la scelta superiore grazie al minimo degassamento.

- Se il tuo obiettivo principale è la lavorazione ad altissima temperatura (>2000°C) in un'atmosfera inerte: L'isolamento a base di grafite fornisce le migliori prestazioni termiche e stabilità.

- Se il tuo obiettivo principale è il trattamento termico generico a temperature moderate (<1700°C): L'isolamento in fibra ceramica offre una soluzione affidabile e molto economica.

In definitiva, la comprensione di questi compromessi fondamentali ti consente di specificare un pacchetto isolante che offre le prestazioni, la purezza e l'efficienza che la tua applicazione richiede.

Tabella Riepilogativa:

| Tipo di Isolamento | Temperatura Massima | Caratteristiche Principali | Applicazioni Ideali |

|---|---|---|---|

| A Base di Grafite | >2200°C | Elevata stabilità termica, assorbente | Processi ad alta temperatura in gas inerte |

| Fibra Ceramica | <1700°C | Economico, resistente all'ossidazione | Trattamento termico generico |

| Interamente Metallico Riflettente | Varia in base al metallo | Ultra-pulito, basso degassamento | Processi medici, elettronici, ad alta purezza |

Pronto a migliorare le prestazioni del tuo laboratorio con l'isolamento giusto per il forno a vuoto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici per un controllo ottimale della temperatura, purezza ed efficienza. Contattaci oggi per discutere come possiamo supportare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- In che modo il trattamento termico sottovuoto influisce sulla struttura dei grani delle leghe metalliche? Ottieni un controllo preciso della microstruttura

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine