In sintesi, la brasatura sotto vuoto minimizza lo stress e la distorsione del materiale attraverso un riscaldamento eccezionalmente uniforme e velocità di raffreddamento meticolosamente controllate. Questa precisa gestione termica, condotta in un ambiente di vuoto incontaminato, assicura che l'intero assemblaggio si riscaldi e si raffreddi come un'unica, stabile unità, prevenendo i gradienti termici che causano deformazioni e tensioni bloccate.

Il vero vantaggio della brasatura sotto vuoto non è solo prevenire nuove tensioni; è la capacità unica di unire simultaneamente i componenti mentre si alleviano attivamente le tensioni residue preesistenti da precedenti fasi di produzione, risultando in un assemblaggio finale dimensionalmente stabile e metallurgicamente sano.

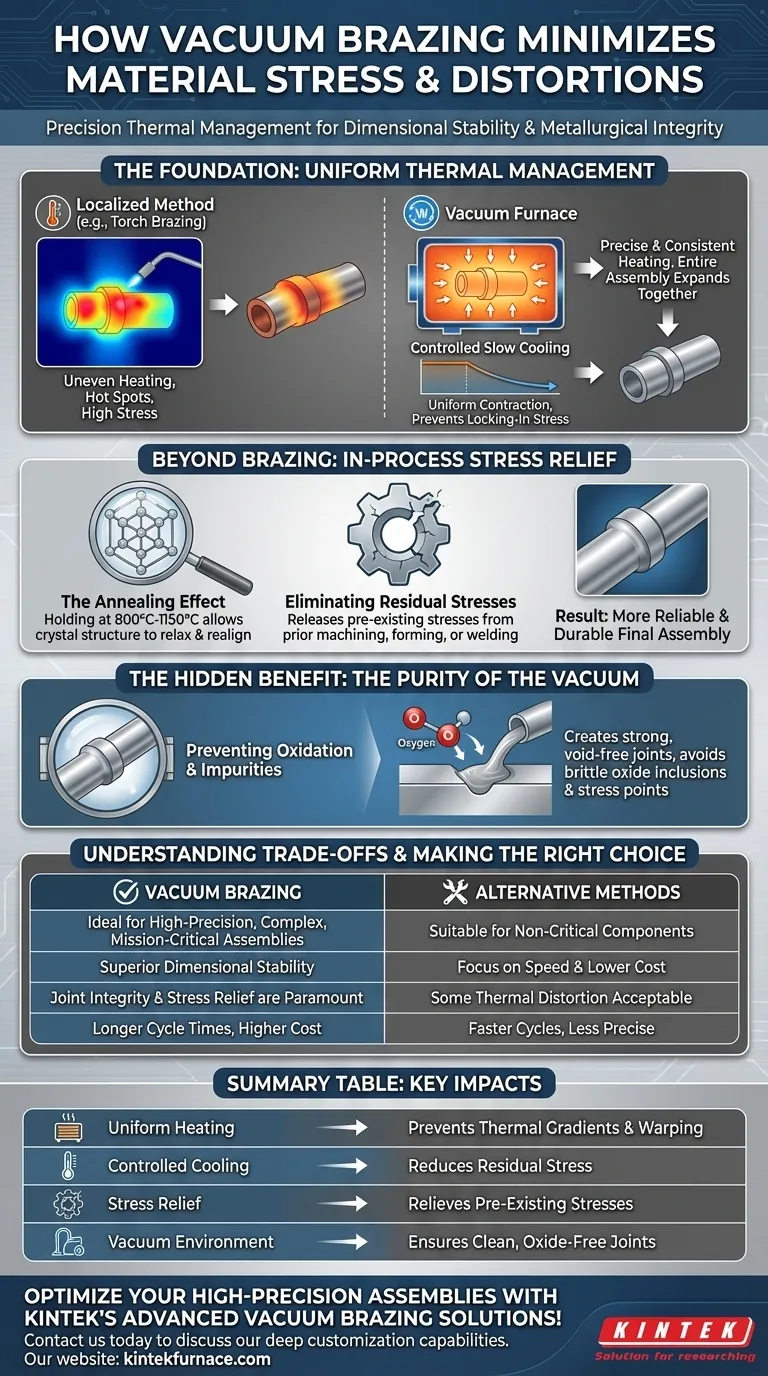

La Base: Gestione Termica Uniforme

La causa principale di stress e distorsione in qualsiasi processo termico è il cambiamento di temperatura non uniforme. Diverse parti di un assemblaggio che si espandono o si contraggono a velocità diverse inevitabilmente si tirano e si spingono a vicenda. La brasatura sotto vuoto è progettata specificamente per contrastare questo fenomeno.

Riscaldamento Preciso e Consistente

A differenza dei metodi localizzati come la brasatura a cannello, un forno a vuoto riscalda l'intero assemblaggio del componente contemporaneamente. Il calore radiante e l'atmosfera controllata assicurano che non ci siano punti caldi.

Questo riscaldamento uniforme consente all'intera struttura di espandersi lentamente e in modo prevedibile, eliminando le forze interne che portano alla deformazione.

Il Ruolo Critico del Raffreddamento Lento

Una volta che il metallo d'apporto per brasatura è fluito e solidificato, il processo di raffreddamento è altrettanto critico quanto il riscaldamento. Il raffreddamento rapido o non uniforme è una fonte primaria di stress residuo.

La brasatura sotto vuoto consente una rampa di raffreddamento lenta e programmabile. Ciò assicura che tutte le sezioni dell'assemblaggio, dalle pareti sottili alle flange spesse, si contraggano a una velocità quasi uniforme, preservando la forma e le dimensioni finali del pezzo.

Oltre la Brasatura: Riduzione delle Tensioni in Processo

Un vantaggio significativo, spesso trascurato, della brasatura sotto vuoto è che il processo stesso funziona come un trattamento termico di riduzione delle tensioni. L'assemblaggio non emerge semplicemente con un giunto robusto; emerge in uno stato più stabile rispetto a quando è entrato.

L'Effetto Ricottura

Il processo di mantenimento dell'assemblaggio ad alta temperatura di brasatura (tipicamente da 800°C a 1150°C) consente alla struttura cristallina dei materiali di base di rilassarsi e riallinearsi.

Questo è effettivamente un ciclo di ricottura sotto vuoto. Permette al materiale di rilasciare le tensioni interne che potrebbero essere state introdotte durante processi precedenti come la lavorazione meccanica, la formatura o la saldatura.

Eliminazione delle Tensioni Residue

Il risultato è un assemblaggio in gran parte privo delle tensioni residue nascoste che possono causare rotture premature o cambiamenti dimensionali nel tempo.

Rimuovendo queste tensioni, la brasatura sotto vuoto migliora la tenacità e la plasticità del materiale, portando a un prodotto finale più affidabile e durevole.

Comprendere i Compromessi

Sebbene molto efficace, la brasatura sotto vuoto non è una soluzione universale. La sua precisione comporta considerazioni specifiche che la rendono ideale per alcune applicazioni ma meno pratica per altre.

Tempo di Ciclo e Costo

Il meticoloso controllo del riscaldamento e del raffreddamento significa che i cicli del forno a vuoto sono lunghi, spesso della durata di diverse ore. Questo rende il processo più costoso e dispendioso in termini di tempo rispetto a metodi più veloci come la brasatura a cannello o a induzione.

È più adatto per assemblaggi di alto valore, complessi o critici per la missione, dove l'accuratezza dimensionale è non negoziabile.

Compatibilità Materiale e Riempitivo

Le alte temperature e l'ambiente di vuoto impongono vincoli sulla selezione dei materiali. I materiali devono essere in grado di resistere alla temperatura di brasatura senza degradarsi e non devono "degassare" (rilasciare gas intrappolati), il che può interrompere il vuoto.

Inoltre, sono richiesti metalli d'apporto specifici che siano compatibili con il processo sotto vuoto e con i materiali di base da unire.

Il Vantaggio Nascosto: La Purezza del Vuoto

L'ambiente di vuoto stesso svolge un ruolo cruciale, indiretto, nella prevenzione dello stress, garantendo la massima qualità del giunto possibile.

Prevenzione dell'Ossido e delle Impurità

L'esecuzione del processo in un vuoto quasi perfetto (o in un riempimento di gas inerte puro come l'argon) elimina l'ossigeno. Senza ossigeno, le superfici metalliche non possono ossidarsi durante il riscaldamento.

Ciò garantisce che il metallo d'apporto per brasatura fluisca su una superficie perfettamente pulita, creando un giunto forte e privo di vuoti senza le inclusioni di ossido fragili che possono fungere da punti di concentrazione dello stress.

Garanzia dell'Integrità del Materiale

Poiché non ci sono sottoprodotti della combustione, come si vede nella brasatura a fiamma, il processo è eccezionalmente pulito. Questo preserva la chimica e le proprietà meccaniche intrinseche dei materiali di base, garantendo che l'assemblaggio finale funzioni esattamente come progettato.

Scegliere la Soluzione Giusta per il Tuo Assemblaggio

La scelta del processo di giunzione giusto dipende interamente dai requisiti del tuo componente finale.

- Se il tuo obiettivo principale è la massima stabilità dimensionale e integrità del giunto: La brasatura sotto vuoto è la scelta superiore per assemblaggi complessi e ad alta precisione dove prevenire la distorsione e alleviare lo stress sono fondamentali.

- Se il tuo obiettivo principale è la velocità e un costo inferiore per componenti non critici: Metodi alternativi come la brasatura a cannello o a induzione possono essere più appropriati, a condizione che sia accettabile un certo grado di distorsione termica.

Controllando l'intero ambiente termico con una precisione ineguagliabile, la brasatura sotto vuoto offre assemblaggi con resistenza superiore e fedeltà dimensionale.

Tabella riassuntiva:

| Fattore Chiave | Impatto su Stress/Distorsione |

|---|---|

| Riscaldamento Uniforme | Previene gradienti termici e deformazioni riscaldando l'intero assemblaggio in modo uniforme |

| Raffreddamento Controllato | Riduce lo stress residuo attraverso velocità di raffreddamento lente e programmabili |

| Riduzione delle Tensioni | Allevia le tensioni preesistenti tramite l'effetto di ricottura durante la brasatura |

| Ambiente Sotto Vuoto | Assicura giunti puliti e privi di ossido per evitare punti di concentrazione dello stress |

Ottimizza i tuoi assemblaggi ad alta precisione con le soluzioni avanzate di brasatura sotto vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a vuoto e atmosfera, progettati per minimizzare lo stress e le distorsioni per una stabilità dimensionale superiore. Contattaci oggi per discutere come le nostre profonde capacità di personalizzazione possono soddisfare i tuoi requisiti sperimentali unici e migliorare l'affidabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento