Come minimo, un moderno forno di sinterizzazione deve avere una protezione ridondante contro il surriscaldamento, un chiaro meccanismo di arresto di emergenza e un interruttore differenziale. Queste caratteristiche fondamentali costituiscono la base di un sistema progettato per prevenire la fuga termica, fornire un comando manuale in caso di crisi e proteggere gli operatori dalle scosse elettriche.

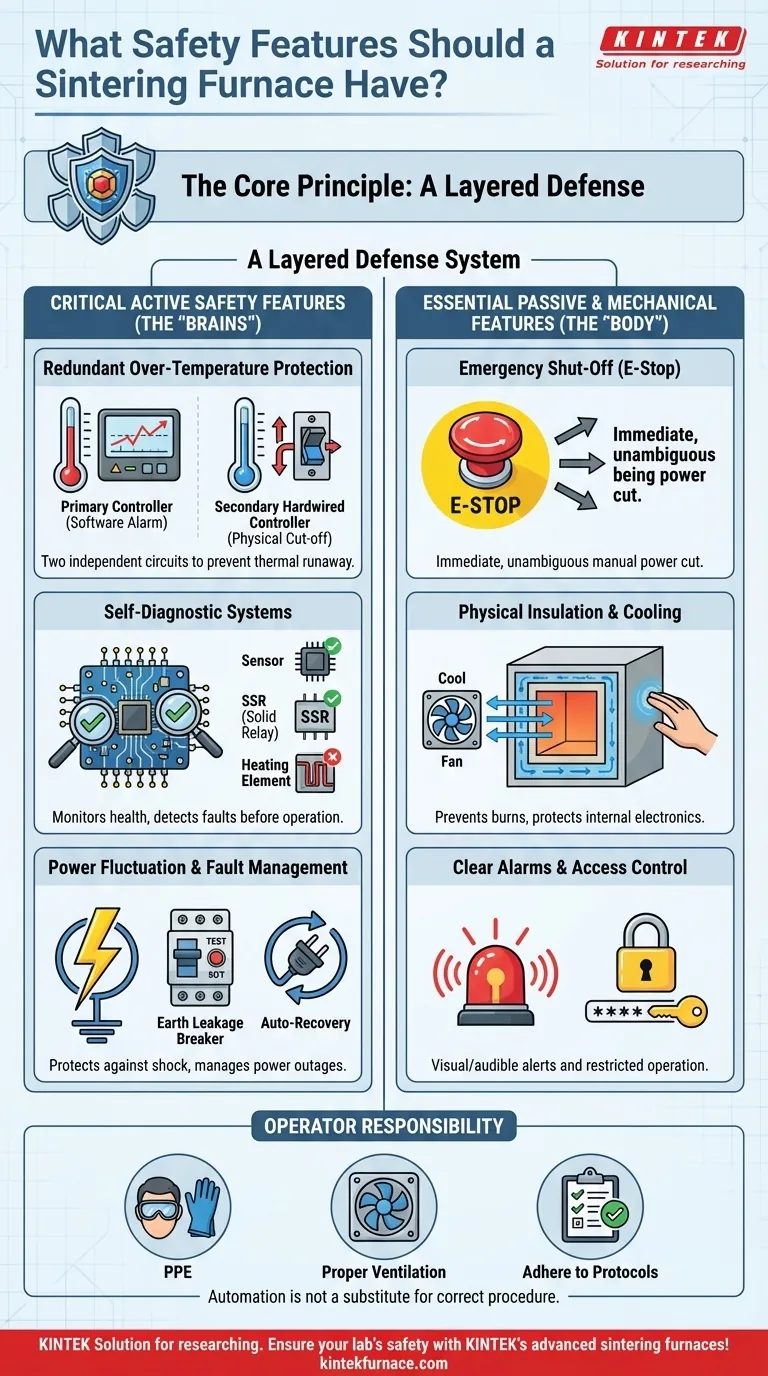

Un forno di sinterizzazione è un sistema ad alta energia in cui la sicurezza non è raggiunta da una singola caratteristica, ma attraverso una difesa a più strati. Comprendere come questi strati – dalle autodignosi automatiche ai semplici controlli fisici – lavorino insieme è la chiave per garantire un funzionamento sicuro, affidabile e ripetibile.

Il Principio Fondamentale: Una Difesa a Strati

Le filosofie di sicurezza più robuste si basano sul principio della ridondanza. Un singolo punto di guasto, che si tratti di un sensore malfunzionante o di un bug software, non dovrebbe mai essere in grado di causare un evento catastrofico.

Un forno ben progettato anticipa potenziali guasti e dispone di sistemi di backup per gestire il rischio. Questo approccio a strati crea un sistema resiliente che protegge l'operatore, il pezzo in lavorazione e l'attrezzatura stessa.

Funzionalità di Sicurezza Attive Critiche

I sistemi di sicurezza attivi sono il "cervello" del forno. Monitorano costantemente i parametri operativi e sono programmati per intervenire automaticamente quando le condizioni deviano dal range sicuro e atteso.

Protezione Ridondante Contro il Surriscaldamento

Questo è il sistema di sicurezza più importante. Avere semplicemente un limite di temperatura non è sufficiente.

Un sistema adeguato utilizza due circuiti indipendenti. Il controllore primario gestisce il profilo di riscaldamento e attiverà un allarme software se la temperatura supera il setpoint. Un controllore secondario cablato agisce come un meccanismo di sicurezza, interrompendo fisicamente l'alimentazione agli elementi riscaldanti se viene raggiunta una temperatura critica molto più alta. Ciò protegge contro un guasto del sistema di controllo primario (come un SSR in cortocircuito).

Sistemi di Autodiagnostica

I forni moderni dovrebbero essere in grado di monitorare la propria salute. Prima che un ciclo inizi, o anche durante il funzionamento, questi sistemi controllano i punti di guasto comuni.

Cerca diagnostici che possano rilevare un sensore scollegato, un relè a stato solido (SSR) in cortocircuito o un elemento riscaldante rotto. Questo identifica preventivamente un guasto che altrimenti potrebbe portare a una pericolosa fuga termica o a un processo fallito.

Gestione delle Fluttuazioni e dei Guasti di Alimentazione

Il forno deve gestire la sua connessione alla rete elettrica della tua struttura in modo sicuro.

Un interruttore differenziale è indispensabile. Interrompe immediatamente l'alimentazione se rileva una perdita di corrente al telaio del forno, prevenendo gravi scosse elettriche. Una funzione di recupero automatico può anche essere una preziosa caratteristica di sicurezza e di processo, consentendo al forno di riprendere il ciclo di riscaldamento in sicurezza dopo una breve interruzione di corrente.

Caratteristiche Essenziali Passive e Meccaniche

Queste caratteristiche sono il "corpo" fisico del design di sicurezza del forno. Richiedono l'interazione diretta dell'operatore o forniscono una protezione fisica intrinseca.

Arresto di Emergenza

Spesso chiamato E-stop, è un pulsante grande e ben visibile che interrompe immediatamente e completamente tutta l'alimentazione ai sistemi di riscaldamento. La sua funzione deve essere inequivocabile e immediatamente accessibile. È l'ultima override manuale quando tutti i sistemi automatici falliscono o quando si verifica un'emergenza esterna.

Isolamento Fisico e Raffreddamento

Il corpo del forno deve rimanere sicuro al tatto durante il funzionamento ad alta temperatura. Un corpo del forno fortemente raffreddato, tipicamente utilizzando una costruzione a doppia parete con flusso d'aria assistito da ventola, è fondamentale. Questo non solo previene gravi ustioni, ma protegge anche la sensibile elettronica interna dai danni da calore, garantendone l'affidabilità a lungo termine.

Allarmi Chiari e Controllo Accessi

Gli avvisi di sicurezza sono inutili se non vengono compresi. Il forno deve avere allarmi visivi e acustici chiari per eventi come condizioni di surriscaldamento o guasti del sistema.

Inoltre, una funzione di blocco a chiave o protezione con password è una caratteristica semplice ma efficace. Impedisce al personale non addestrato di utilizzare il forno o di alterare involontariamente parametri critici del processo.

Comprendere i Compromessi e la Responsabilità dell'Operatore

Non tutti i sistemi di sicurezza sono uguali, e nessun sistema automatico può sostituire un operatore addestrato e attento.

Qualità della Funzione vs. Presenza

Avere semplicemente "protezione contro il surriscaldamento" su una scheda tecnica non è sufficiente. La chiave è come viene implementata. È un circuito indipendente e cablato, o solo un flag software nel controllore primario? Un sistema veramente sicuro avrà sempre una ridondanza indipendente per le funzioni critiche.

L'Automazione Non Sostituisce la Procedura

Le caratteristiche di sicurezza del forno sono progettate per proteggere l'attrezzatura e mitigare i disastri. La responsabilità dell'operatore è garantire la sicurezza quotidiana attraverso la procedura corretta.

Questo include indossare sempre l'Equipaggiamento di Protezione Individuale (EPI) appropriato, assicurare che il forno abbia una ventilazione adeguata per i gas di scarico e aderire rigorosamente ai protocolli operativi del produttore e ai limiti di temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta un forno di sinterizzazione, si deve abbinare il suo profilo di sicurezza alle specifiche esigenze operative e alla tolleranza al rischio del tuo laboratorio.

- Se il tuo obiettivo principale è la massima sicurezza e il funzionamento senza sorveglianza: Dai priorità ai forni con robusti sistemi di autodiagnostica, protezione contro il surriscaldamento completamente indipendente e allarmi chiari e attuabili.

- Se il tuo obiettivo principale è la lavorazione di materiali standard con un budget limitato: Assicurati che siano presenti le basi non negoziabili: un interruttore di sicurezza contro il surriscaldamento cablato, un arresto di emergenza testato e un interruttore differenziale.

- Se stai controllando un forno esistente: Esegui regolarmente test funzionali dell'E-stop, verifica che l'impostazione secondaria di surriscaldamento sia corretta e conferma che tutti gli allarmi siano operativi.

In definitiva, la sicurezza del forno è il risultato di un design deliberato e di un funzionamento disciplinato.

Tabella Riepilogativa:

| Caratteristica di Sicurezza | Scopo | Dettagli Chiave |

|---|---|---|

| Protezione Ridondante Contro il Surriscaldamento | Previene la fuga termica | Utilizza controllori primari e secondari per il monitoraggio indipendente |

| Arresto di Emergenza | Consente il comando manuale in caso di crisi | Pulsante grande e accessibile che interrompe immediatamente tutta l'alimentazione |

| Interruttore Differenziale | Protegge dalle scosse elettriche | Interrompe l'alimentazione se la corrente si disperde nel telaio del forno |

| Sistemi di Autodiagnostica | Monitora lo stato di salute del forno | Rileva problemi come sensori scollegati o elementi rotti |

| Isolamento Fisico e Raffreddamento | Previene le ustioni e protegge i componenti | Costruzione a doppia parete con flusso d'aria assistito da ventola |

| Allarmi Chiari e Controllo Accessi | Assicura che gli avvisi siano compresi e limita l'accesso | Allarmi visivi/acustici e blocco a chiave o protezione con password |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con i forni di sinterizzazione avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni affidabili per alte temperature, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci consente di soddisfare con precisione le tue esigenze sperimentali uniche, integrando caratteristiche di sicurezza critiche come la protezione ridondante contro il surriscaldamento e gli arresti di emergenza. Non compromettere la sicurezza—contattaci oggi per discutere come i nostri forni possono proteggere le tue operazioni e migliorare le prestazioni!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come influisce la funzione di pressione programmabile di un forno a pressa calda sottovuoto sulla qualità dei target IZO?

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Qual è il valore di processo fondamentale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Padronanza della densità della lega di magnesio AZ31

- Qual è il vantaggio principale dell'utilizzo di un forno a sinterizzazione per pressatura a caldo (HPS)? Migliorare la densità e la resistenza della ceramica SiC/YAG