La funzione di pressione programmabile è il fattore decisivo nella gestione dell'integrità strutturale dei target di ossido di indio e zinco (IZO) durante il processo di sinterizzazione. Influenza la qualità controllando con precisione la velocità di applicazione e rilascio della forza, il che impedisce direttamente l'intrappolamento di gas durante il riscaldamento ed elimina le crepe causate dallo stress termico durante il raffreddamento.

Concetto chiave La produzione di target ceramici su larga scala richiede più della semplice alta temperatura; richiede la gestione precisa dello stress meccanico. La pressione programmabile agisce come stabilizzatore, garantendo la fuoriuscita dei gas prima che il materiale si sigilli e prevenendo fratture controllando come il target si rilassa durante la fase di raffreddamento.

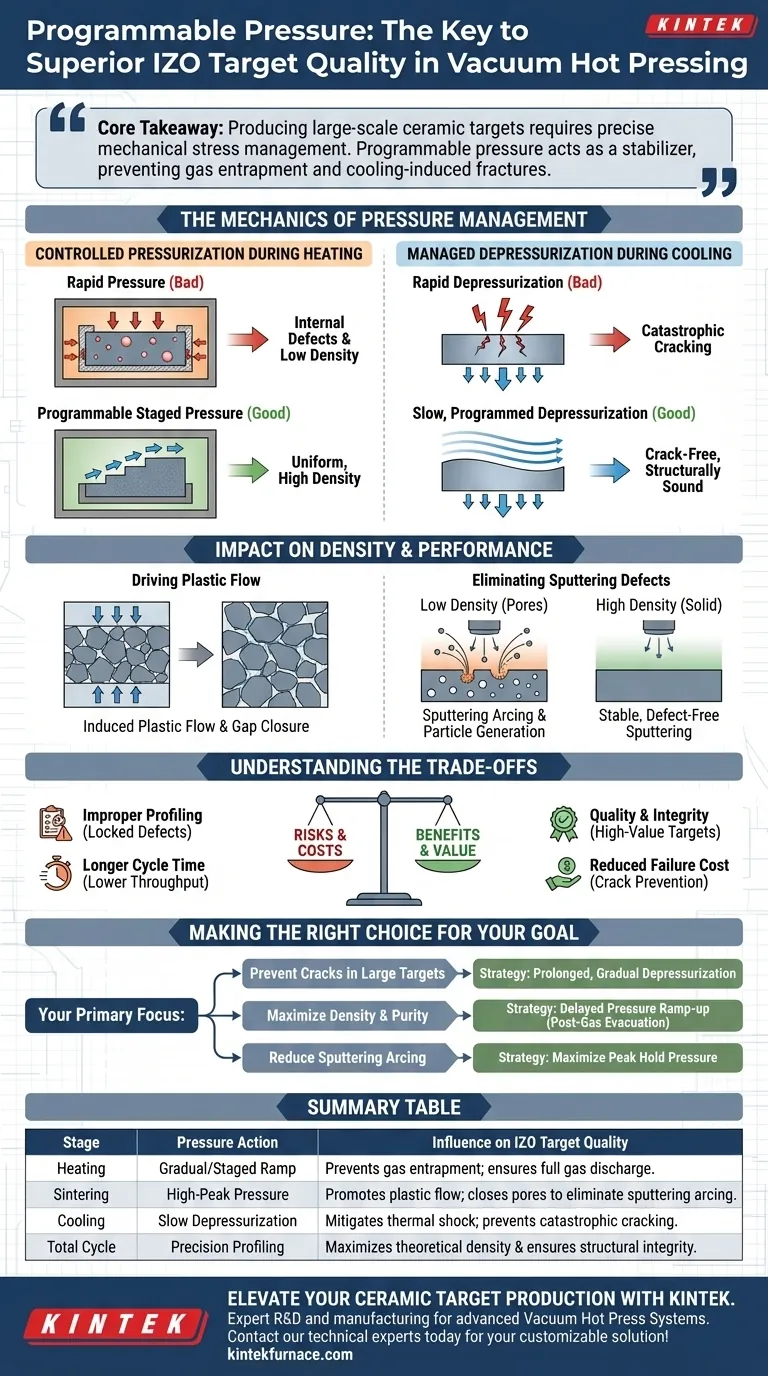

La meccanica della gestione della pressione

Pressurizzazione controllata durante il riscaldamento

Il rischio principale durante la fase iniziale di riscaldamento è l'intrappolamento di gas all'interno della polvere.

Se la pressione meccanica viene applicata troppo rapidamente, le superfici esterne del target possono compattarsi e sigillarsi prematuramente. Ciò intrappola volatili e gas residui all'interno del materiale, portando a difetti interni e bassa densità.

La pressione programmabile consente un'applicazione lenta e graduale della forza. Questo aumento graduale garantisce che la polvere rimanga permeabile abbastanza a lungo perché i gas vengano completamente scaricati prima che il materiale si densifichi.

Depressurizzazione gestita durante il raffreddamento

La fase di raffreddamento è fondamentale per mantenere l'integrità strutturale dei target ceramici, in particolare dei target IZO di grandi dimensioni.

Il rilascio rapido della pressione mentre il materiale si raffredda provoca un rilascio improvviso dello stress termico. Nei materiali ceramici fragili, questo shock spesso si traduce in crepe catastrofiche o microfratture.

Programmandouna curva di depressurizzazione lenta, il forno mantiene il supporto meccanico mentre la temperatura del target scende. Ciò consente agli stress interni di dissiparsi gradualmente, con conseguente componente privo di crepe e strutturalmente solido.

L'impatto su densità e prestazioni

Promuovere il flusso plastico

Mentre ilprofilodi pressione previene i difetti, la pressione meccanicastessaè responsabile delle prestazioni.

L'applicazione della forza promuove il contatto e il riarrangiamento tra le particelle di polvere. Ciò induceflusso plastico, che forza fisicamente le particelle a unirsi per chiudere gli spazi interstiziali.

Eliminazione dei difetti di sputtering

L'obiettivo finale di questa densificazione è eliminare i pori interni.

I target prodotti con pressatura a caldo sottovuoto programmabile raggiungono densità estremamente elevate a temperature più basse. Un'alta densità è essenziale perché rimuove i vuoti interni che tipicamente portano adarco di sputtering e generazione di particelledurante l'uso finale del target.

Comprendere i compromessi

Il rischio di un profilo improprio

Sebbene la pressione programmabile sia uno strumento potente, introduce complessità nella ricetta di produzione.

Applicare pressione troppo presto nel ciclo, anche lentamente, può contrastare i benefici dell'ambiente sottovuoto. Se la polvere viene compressa prima che il vuoto abbia rimosso efficacemente ossigeno o volatili, i difetti vengono bloccati nel materiale.

Bilanciare tempo e produttività

L'implementazione di fasi lente di pressurizzazione e depressurizzazione estende il tempo totale del ciclo del forno.

I produttori devono bilanciare la necessità di qualità con la produttività. Tuttavia, per i target IZO di alto valore, il costo di un target crepato supera di gran lunga il costo di un tempo di ciclo più lungo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi target IZO, devi allineare la strategia di pressione con le tue specifiche sfide di produzione:

- Se il tuo obiettivo principale è prevenire crepe in target di grandi dimensioni: Dai priorità a una fase di depressurizzazione prolungata e graduale durante il ciclo di raffreddamento per mitigare lo shock termico.

- Se il tuo obiettivo principale è massimizzare densità e purezza: Assicurati che l'aumento di pressione venga ritardato fino a quando il vuoto non avrà evacuato completamente i volatili per prevenire l'intrappolamento di gas.

- Se il tuo obiettivo principale è ridurre l'arco di sputtering: Massimizza la pressione di mantenimento di picco per forzare la chiusura dei pori, garantendo la massima densità teorica possibile.

In definitiva, la pressione programmabile trasforma la pressa calda da un semplice dispositivo di riscaldamento a uno strumento di precisione per la gestione dello stress.

Tabella riassuntiva:

| Fase | Azione di pressione | Influenza sulla qualità del target IZO |

|---|---|---|

| Riscaldamento | Rampa graduale/a stadi | Previene l'intrappolamento di gas; garantisce il pieno scarico di gas prima della densificazione. |

| Sinterizzazione | Pressione di picco elevata | Promuove il flusso plastico; chiude i pori per eliminare l'arco di sputtering. |

| Raffreddamento | Depressurizzazione lenta | Mitiga lo shock termico; previene crepe catastrofiche e microfratture. |

| Ciclo totale | Profilazione di precisione | Massimizza la densità teorica e garantisce l'integrità strutturale di target di grandi dimensioni. |

Migliora la tua produzione di target ceramici con KINTEK

La gestione precisa dello stress è la differenza tra un target IZO ad alta densità e un componente difettoso. InKINTEK, comprendiamo la complessa termodinamica della sinterizzazione ceramica. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi avanzatidi pressa calda sottovuoto, forni a muffola, a tubo, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a eliminare le crepe e massimizzare la densità?

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come contribuisce un forno a pressa a caldo sottovuoto alla densificazione dei compositi SiC/Al? Raggiungere una porosità quasi nulla

- Perché un forno a pressa calda sottovuoto è preferito rispetto a un forno convenzionale di sinterizzazione ad alta temperatura per la preparazione di compositi ZrC-SiC? Raggiungere densità e purezza superiori

- Quali sono i vantaggi principali dell'utilizzo di un forno a pressa a caldo sottovuoto? Ottenere una densità quasi forgiata per le leghe Ti-6Al-4V

- Quali sono i vantaggi dei sistemi di sinterizzazione a plasma a scintilla (SPS)? Fabbricazione di ceramiche di carburo ad alta entropia superiori

- Cos'è una pressa a vuoto e quali sono i suoi usi principali? Sblocca la lavorazione dei materiali ad alte prestazioni

- Quali vantaggi offre un sistema di sinterizzazione a plasma a scintilla (SPS) rispetto alla pressatura a caldo tradizionale? Aumentare l'efficienza di SnSe

- Qual è la funzione di un rivestimento di nitruro di boro (BN) nella sinterizzazione a pressa calda? Proteggi ora le tue ceramiche al fluoruro

- Perché è essenziale mantenere un ambiente di alto vuoto durante la pressatura a caldo di compositi laminati a base di alluminio? Garantire un legame e una densità superiori