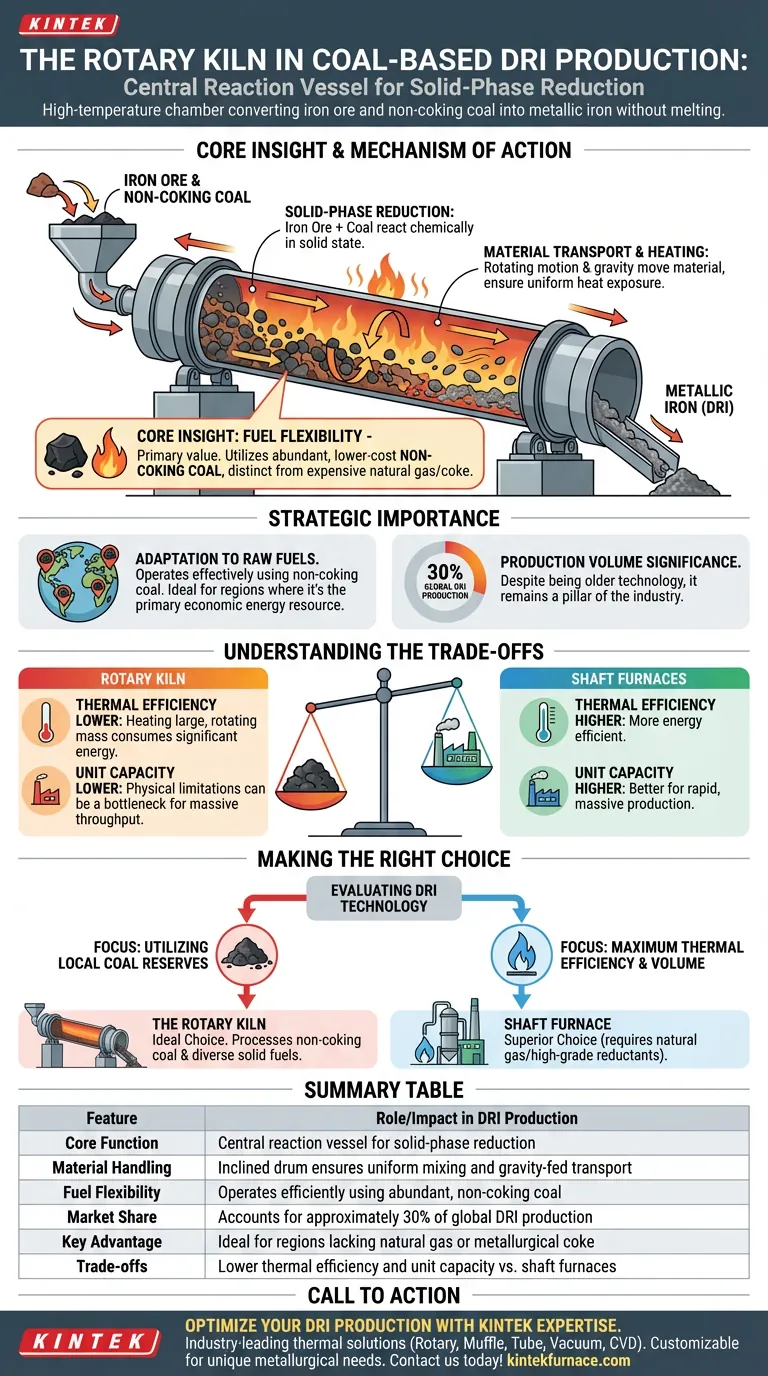

Il forno rotante funge da camera di reazione centrale nella produzione di ferro a riduzione diretta (DRI) a base di carbone. Funziona come una camera ad alta temperatura in cui minerale di ferro e carbone non cokefacibile vengono miscelati per subire una riduzione in fase solida, convertendo chimicamente il minerale in ferro metallico senza fonderlo.

Concetto chiave: Il valore principale del forno rotante risiede nella sua flessibilità di combustibile. Sebbene generalmente abbia un'efficienza termica e una capacità inferiori rispetto ai forni a tino, rimane essenziale per circa il 30% del mercato perché consente ai produttori di utilizzare carbone non cokefacibile abbondante e a basso costo anziché gas naturale costoso o coke metallurgico.

Il Meccanismo d'Azione

Riduzione in Fase Solida

La funzione biologica o chimica primaria del forno è quella di facilitare la riduzione in fase solida. All'interno della camera, minerale di ferro e carbone reagiscono chimicamente rimanendo allo stato solido.

Il movimento rotatorio assicura che il carbone (riducente) e il minerale di ferro siano accuratamente miscelati. Questa costante esposizione di rotolamento consente al carbonio del carbone di rimuovere l'ossigeno dal minerale di ferro, producendo ferro metallico.

Trasporto e Riscaldamento del Materiale

Fisicamente, il forno è un grande tamburo cilindrico leggermente inclinato. Mentre il tamburo ruota, la gravità e l'attrito lavorano insieme per spostare gradualmente il materiale dall'estremità di ingresso all'estremità di scarico.

Questo design elimina la necessità di trasportatori interni. Garantisce che le materie prime siano esposte a un calore uniforme durante tutto il percorso, il che è fondamentale per mantenere una reazione chimica costante.

Importanza Strategica nel DRI a Base di Carbone

Adattamento ai Combustibili Grezzi

Il vantaggio più significativo del forno rotante in questo contesto è la sua adattabilità a diversi combustibili grezzi.

A differenza degli altiforni o dei forni a tino a gas che richiedono spesso coke di alta qualità o gas naturale, il forno rotante funziona efficacemente utilizzando carbone non cokefacibile. Ciò lo rende la tecnologia di scelta nelle regioni in cui il carbone non cokefacibile è la risorsa energetica primaria o più economica.

Significato del Volume di Produzione

Nonostante sia una tecnologia più vecchia rispetto ad alcuni moderni metodi a gas, il forno rotante rimane un pilastro del settore. Rappresenta circa il 30% della produzione globale di DRI, sottolineando la sua rilevanza in specifici contesti geografici ed economici.

Comprendere i Compromessi

Efficienza Termica

Pur essendo versatile, il forno rotante opera con un'efficienza termica inferiore rispetto ai forni a tino. La natura del riscaldamento di una massa di solidi grande e rotante consuma energia significativa rispetto all'output prodotto.

Limitazioni della Capacità Unitari

Anche la scala di produzione è un vincolo. I forni rotanti offrono generalmente una capacità unitaria inferiore rispetto ai forni a tino. Per operazioni che richiedono un flusso massiccio e rapido, i limiti fisici del tamburo rotante possono diventare un collo di bottiglia.

Fare la Scelta Giusta per il Tuo Obiettivo

Se stai valutando le tecnologie di produzione di DRI, la decisione dipende in gran parte dalle tue risorse energetiche disponibili e dalla scala di produzione.

- Se il tuo obiettivo principale è utilizzare le riserve di carbone locali: Il forno rotante è la scelta ideale grazie alla sua capacità di processare efficacemente carbone non cokefacibile e diversi combustibili solidi.

- Se il tuo obiettivo principale è la massima efficienza termica e volume: Un forno a tino è probabilmente superiore, a condizione che tu abbia accesso al gas naturale necessario o a riducenti di alta qualità.

Il forno rotante rimane uno strumento vitale per convertire unità di ferro di basso costo da combustibili solidi a basso costo, dove altri metodi sono economicamente non fattibili.

Tabella Riassuntiva:

| Caratteristica | Ruolo/Impatto nella Produzione di DRI |

|---|---|

| Funzione Principale | Camera di reazione centrale per la riduzione in fase solida |

| Gestione dei Materiali | Il tamburo inclinato garantisce miscelazione uniforme e trasporto per gravità |

| Flessibilità del Combustibile | Funziona in modo efficiente utilizzando carbone non cokefacibile abbondante |

| Quota di Mercato | Rappresenta circa il 30% della produzione globale di DRI |

| Vantaggio Chiave | Ideale per regioni prive di gas naturale o coke metallurgico |

| Compromessi | Minore efficienza termica e capacità unitaria rispetto ai forni a tino |

Ottimizza la Tua Produzione di DRI con l'Esperienza KINTEK

Stai cercando di massimizzare la tua efficienza nella produzione di ferro utilizzando carbone non cokefacibile o altri combustibili solidi? KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione.

La nostra vasta gamma di attrezzature per alte temperature include sistemi Rotanti, a Muffola, Tubolari, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze metallurgiche e di laboratorio uniche. Sia che tu stia perfezionando i processi DRI o sviluppando nuovi materiali, forniamo la durata e il controllo di cui hai bisogno.

Pronto a migliorare le tue capacità produttive? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Tetiana Golub, Molchanov Lavr. ESTABLISHMENT OF THERMODYNAMICAL AND PHYSICO-CHEMICAL PREREQUISITES FOR DIRECT OBTAINING IRON BY THERMOLISIS OF OXIDES. DOI: 10.31319/2519-2884.47.2025.1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la struttura di base e il principio di funzionamento di un forno rotante? Padroneggia la lavorazione termica continua

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono i principali vantaggi dei forni a calce a forno rotante? Massimizzare la produzione di calce ad alto volume ed efficiente

- Quali sono i principali processi di trattamento termico eseguiti mediante forni rotanti? Ottenere una lavorazione uniforme dei materiali sfusi

- Quali sono le caratteristiche principali dei forni rotativi ad accensione diretta? Massimizzare l'efficienza per la lavorazione di materiali sfusi

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Cosa sono i forni rotativi e qual è la loro funzione principale? Padroneggiare la lavorazione di materiali su larga scala

- Quale ruolo svolge un convertitore rotante a soffiatura dall'alto (TBRC) nel recupero dei metalli? Trasformare i rifiuti elettronici in risorse di alto valore