Nel suo nucleo, un forno rotante è un'unità di lavorazione termica cilindrica progettata per far cadere e mescolare i materiali mentre vengono riscaldati. Consiste in una camera a forma di botte, inclinata leggermente, che ruota sul proprio asse. Questa combinazione di inclinazione e rotazione assicura che i materiali si muovano continuamente dal punto di ingresso superiore al punto di uscita inferiore, mentre sono uniformemente esposti al calore.

Il principio fondamentale di un forno rotante è quello di utilizzare il movimento meccanico—rotazione e mescolamento—per superare la sfida principale del riscaldamento statico: la distribuzione irregolare della temperatura. Questo design trasforma il trattamento termico da un processo batch stazionario a un flusso dinamico e continuo, assicurando che ogni particella riceva un'esposizione termica costante.

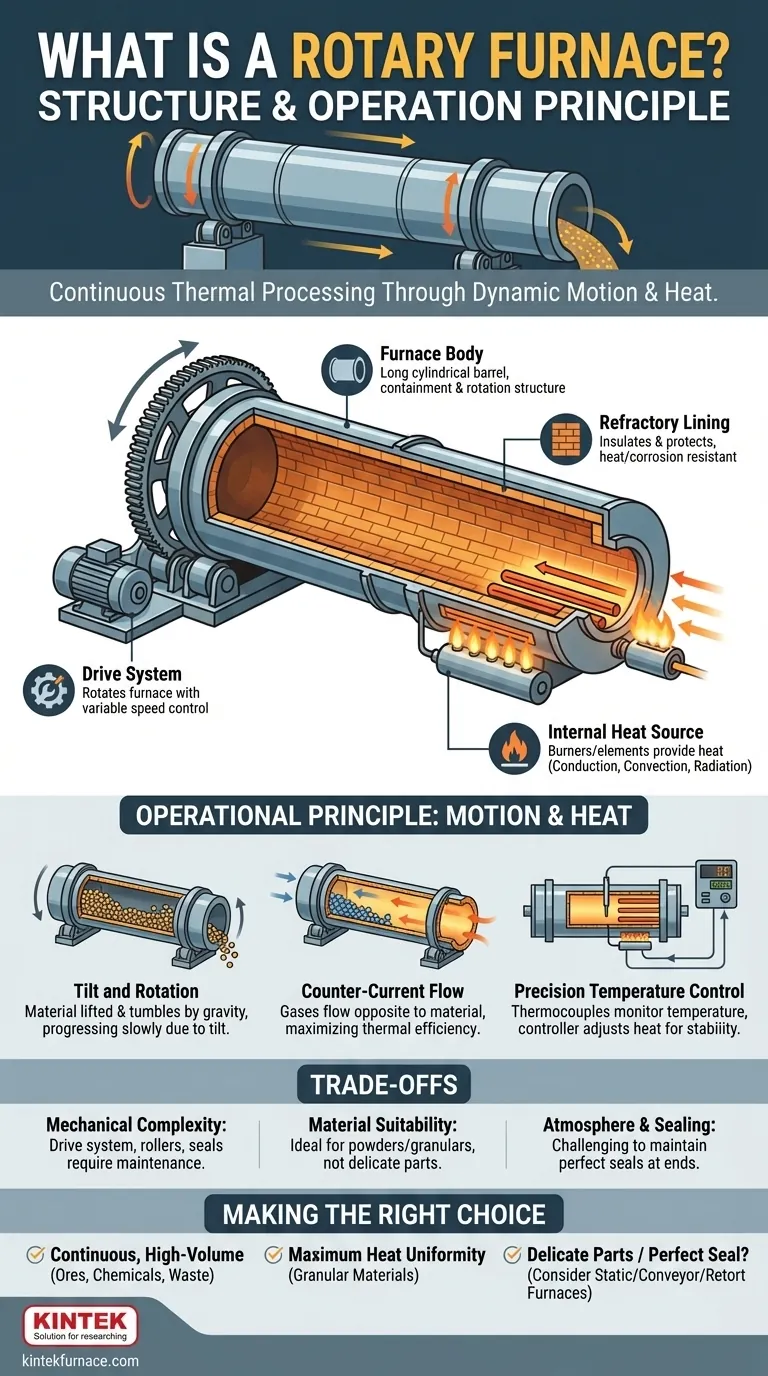

Decomposizione del Forno Rotante: Componenti Chiave

L'efficacia di un forno rotante deriva dall'interazione di quattro componenti principali. Ognuno è progettato per una funzione specifica, dall'integrità strutturale al controllo termico.

Il Corpo del Forno

La struttura principale è un lungo cilindro o tamburo, spesso costruito con lamiere d'acciaio saldate resistenti. Nelle applicazioni industriali, questi corpi possono essere estremamente grandi, a volte raggiungendo lunghezze di oltre 200 metri.

Il Rivestimento Refrattario

L'interno del corpo in acciaio è protetto da un rivestimento refrattario. Questo strato, realizzato con materiali come mattoni specializzati, cemento colabile o sostanze modellabili, serve a due scopi critici: isola la carcassa d'acciaio dalle temperature interne estreme e la protegge dalla corrosione chimica da parte dei materiali di processo.

Il Sistema di Azionamento

Il forno è ruotato da un potente sistema di azionamento, tipicamente un grande gruppo ingranaggi o un set di rulli motorizzati. I sistemi moderni sono dotati di controllo della velocità variabile, consentendo agli operatori di gestire con precisione il tempo di permanenza del materiale all'interno del forno regolando la velocità di rotazione.

La Fonte di Calore Interna

Il calore è generato da bruciatori a gas o elementi riscaldanti elettrici. Questa energia termica viene trasferita al materiale attraverso una combinazione di conduzione (contatto con la parete calda del forno), convezione (contatto con gas caldi) e irraggiamento (dalle pareti e dalle fiamme).

Il Principio Operativo: Una Sinfonia di Movimento e Calore

Il funzionamento di un forno rotante è un processo continuo e controllato che sfrutta la fisica per raggiungere il suo obiettivo.

Il Ruolo di Inclinazione e Rotazione

Il materiale viene alimentato all'estremità elevata del forno. Man mano che il forno ruota, il materiale viene sollevato lungo il lato della parete del cilindro finché la gravità non lo fa ricadere. Questo mescolamento costante, combinato con la leggera pendenza del forno, assicura che il materiale progredisca lentamente e uniformemente verso l'estremità di scarico.

Il Principio del Flusso Controcorrente

Per la massima efficienza termica, i gas caldi vengono tipicamente fatti passare attraverso il forno in un flusso controcorrente. Ciò significa che i gas entrano all'estremità di scarico del materiale ed escono all'estremità di alimentazione del materiale. Questa configurazione assicura che i gas più caldi entrino in contatto con il materiale più caldo, creando un gradiente di temperatura ripido che massimizza il trasferimento di calore lungo l'intera lunghezza del forno.

Controllo Preciso della Temperatura

La temperatura interna è monitorata da termocoppie, che convertono il calore in segnali elettrici. Questi segnali vengono inviati a un regolatore di temperatura che confronta la temperatura effettiva con il setpoint desiderato. Il regolatore quindi regola automaticamente la potenza agli elementi riscaldanti o il flusso di combustibile ai bruciatori per mantenere un ambiente termico stabile e preciso.

Comprendere i Compromessi

Sebbene altamente efficace, il design di un forno rotante presenta specifici compromessi che devono essere considerati.

Complessità Meccanica

La natura rotante del forno introduce una significativa complessità meccanica rispetto a un forno statico. Il sistema di azionamento, i rulli di supporto e le guarnizioni per la carcassa rotante richiedono tutti una manutenzione regolare e sono potenziali punti di guasto.

Idoneità del Materiale

L'azione di mescolamento, sebbene eccellente per polveri, granulati e fanghi, non è adatta a tutti i materiali. Componenti delicati o parti che potrebbero essere danneggiate dall'abrasione o dall'impatto non sono buoni candidati per questo tipo di lavorazione.

Atmosfera e Tenuta

Mantenere un'atmosfera perfettamente controllata (ad esempio, inerte o riducente) può essere più impegnativo in un forno rotante. Le guarnizioni alle estremità di alimentazione e scarico di un enorme cilindro rotante sono complesse e possono essere una fonte di perdite se non correttamente progettate e mantenute.

Fare la Scelta Giusta per il Tuo Processo

La scelta della tecnologia del forno corretta dipende interamente dal tuo materiale e dagli obiettivi di lavorazione.

- Se il tuo obiettivo principale è la lavorazione continua e ad alto volume: Il forno rotante è una scelta ideale per materiali come minerali, cementi, prodotti chimici e rifiuti che beneficiano di un flusso di lavoro ininterrotto.

- Se il tuo obiettivo principale è ottenere la massima uniformità di calore: L'azione di mescolamento costante di un forno rotante fornisce un livello di consistenza termica per i materiali granulari difficile da raggiungere in un forno batch statico.

- Se il tuo obiettivo principale è la lavorazione di parti delicate o richiede una tenuta perfetta: Dovresti considerare tecnologie alternative come un forno a cassa statica, un forno a nastro trasportatore o un forno a muffola.

In definitiva, comprendere l'interazione tra movimento e calore è la chiave per sfruttare la potenza di un forno rotante per la tua applicazione.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Corpo del Forno | Struttura cilindrica per il contenimento e la rotazione del materiale |

| Rivestimento Refrattario | Isola e protegge dalle alte temperature e dalla corrosione |

| Sistema di Azionamento | Ruota il forno con velocità variabile per il controllo |

| Fonte di Calore | Fornisce calore tramite bruciatori o elementi per conduzione, convezione, irraggiamento |

Pronto a ottimizzare la tua lavorazione termica con un forno rotante personalizzato? Noi di KINTEK, sfruttiamo un'eccezionale R&D e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia nel settore minerario, chimico o della scienza dei materiali, garantiamo un riscaldamento efficiente e uniforme per operazioni continue. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi