In sostanza, i forni rotativi ad accensione diretta sono definiti dal loro metodo di riscaldamento: il combustibile viene combusto direttamente all'interno dello stesso tamburo rotante che contiene il materiale da trattare. Questo design si traduce in un'efficienza di trasferimento del calore estremamente elevata poiché i gas di combustione sono a diretto contatto con il materiale. Sono eccezionalmente convenienti e adatti per la lavorazione di grandi volumi di materiali che possono tollerare l'esposizione a tali gas.

Un forno rotativo ad accensione diretta è uno strumento potente ed efficiente per il trattamento termico, ma il suo vantaggio principale—il contatto diretto tra la fonte di calore e il materiale—è anche il suo limite principale. La scelta di utilizzarne uno dipende dal fatto che il materiale possa resistere a una potenziale contaminazione dovuta ai sottoprodotti della combustione.

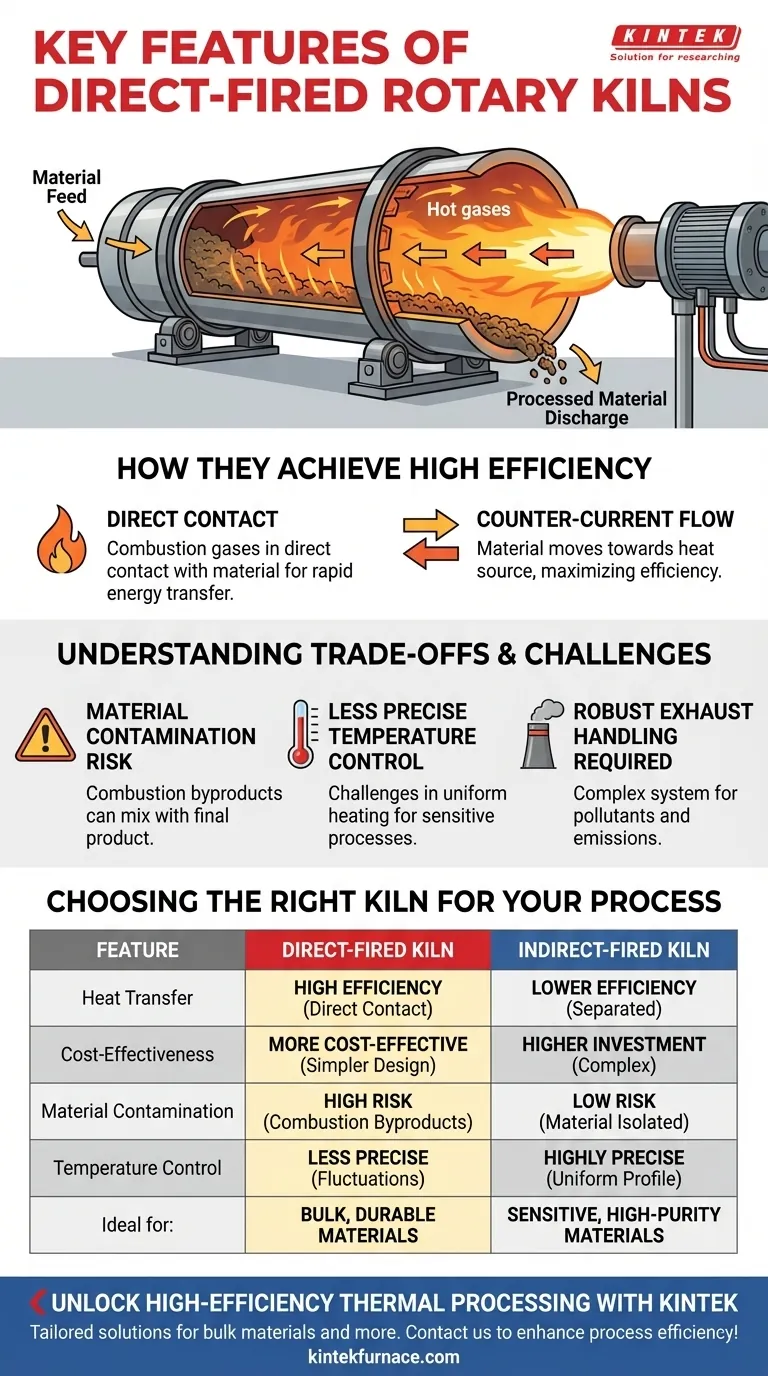

Come i forni ad accensione diretta ottengono un'elevata efficienza

Il design di un forno ad accensione diretta è ingegnerizzato per il massimo trasferimento termico e la massima produttività, rendendolo un cavallo di battaglia in molte industrie pesanti come la lavorazione dei minerali e il riciclo dei metalli.

Il principio del contatto diretto

La caratteristica distintiva è il percorso della fiamma e del gas interni. Il bruciatore spara direttamente nel mantello cilindrico del forno e i gas caldi risultanti fluiscono sopra e attraverso il materiale mentre questo si ribalta.

Questa interazione diretta assicura un trasferimento rapido ed efficiente dell'energia termica dal gas al materiale solido, riducendo al minimo il calore sprecato.

Flusso ottimizzato di gas e materiale

La maggior parte dei forni ad accensione diretta opera secondo il principio del flusso controcorrente. Il materiale viene alimentato all'estremità alta del forno leggermente inclinato, mentre il bruciatore spara all'estremità bassa (di scarico).

Mentre il forno ruota, il materiale si rovescia lentamente verso la fonte di calore. Ciò assicura che i gas più caldi entrino in contatto con il materiale più lavorato, massimizzando l'efficienza termica lungo l'intera lunghezza del forno.

Un design più semplice porta a un buon rapporto costo-efficacia

Combinando la combustione e la lavorazione in un unico recipiente, il design evita la necessità di camere di combustione esterne, tubi radianti o camicie termiche complesse.

Questa semplicità intrinseca riduce l'investimento di capitale iniziale e spesso comporta costi di manutenzione inferiori rispetto ai sistemi ad accensione indiretta più complessi.

Comprendere i compromessi e le sfide

L'efficienza di un forno ad accensione diretta comporta compromessi critici che lo rendono inadatto per determinate applicazioni. Comprendere questi limiti è essenziale per una corretta selezione delle attrezzature.

Rischio di contaminazione del materiale

Poiché i gas di combustione si mescolano direttamente con il materiale di processo, eventuali sottoprodotti della combustione—come cenere, fuliggine o specifici composti chimici provenienti dal combustibile—possono essere introdotti nel prodotto finale.

Ciò rende i forni ad accensione diretta inappropriati per applicazioni di elevata purezza o per materiali sensibili o reattivi ai gas di combustione.

Controllo della temperatura meno preciso

La natura di una fiamma aperta e ampia all'interno del tamburo può portare a fluttuazioni di temperatura. Ottenere un profilo di temperatura altamente uniforme e controllato con precisione attraverso il letto di materiale è più difficile rispetto a un sistema indiretto.

Sebbene forniscano risultati coerenti e ripetibili per applicazioni di massa, mancano del controllo fine necessario per processi che richiedono finestre di temperatura ristrette.

Necessità di una gestione robusta dei gas di scarico

Il gas di scarico che esce dal forno contiene non solo i sottoprodotti della reazione termica, ma anche gli inquinanti derivanti dalla combustione del combustibile.

Ciò richiede un robusto sistema di gestione dei gas e di controllo dell'inquinamento per gestire polveri, ceneri ed emissioni gassose come SOx e NOx, aggiungendo complessità e costi alla progettazione complessiva dell'impianto.

Come scegliere il forno giusto per il tuo processo

La tua decisione deve essere guidata dalle proprietà del tuo materiale e dai tuoi obiettivi di processo. La scelta tra un forno diretto e uno indiretto è una decisione fondamentale di ingegneria basata su un chiaro insieme di priorità.

- Se la tua priorità principale è l'elevata produttività e l'efficienza energetica per i materiali sfusi: un forno ad accensione diretta è quasi sempre la scelta migliore, specialmente per materiali durevoli come minerali, grezzi o granuli per coperture.

- Se la tua priorità principale è la purezza del prodotto o la lavorazione di materiali sensibili alla contaminazione: è necessario un forno ad accensione indiretta per isolare il materiale dai gas di combustione.

- Se la tua priorità principale è un controllo della temperatura preciso e uniforme per una reazione sensibile: un forno ad accensione indiretta offre un controllo molto maggiore sul profilo di riscaldamento.

In definitiva, la selezione della tecnologia di forno corretta inizia con una profonda comprensione del tuo materiale specifico e dei suoi requisiti di lavorazione.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Elevata efficienza di trasferimento del calore | Il contatto diretto tra i gas di combustione e il materiale assicura un rapido trasferimento di energia. |

| Rapporto costo-efficacia | Il design semplice riduce l'investimento iniziale e i costi di manutenzione. |

| Adatto per materiali sfusi | Ideale per grandi volumi di materiali durevoli come minerali e grezzi. |

| Rischio di contaminazione del materiale | I sottoprodotti della combustione possono contaminare materiali sensibili. |

| Controllo della temperatura meno preciso | Sfide nel raggiungere profili di riscaldamento uniformi rispetto ai sistemi indiretti. |

| Necessaria gestione robusta dei gas di scarico | Necessaria per gestire gli inquinanti derivanti dai gas di combustione. |

Sfrutta la potenza della lavorazione termica ad alta efficienza con KINTEK

Stai lavorando materiali sfusi come minerali, grezzi o materiali riciclabili e hai bisogno di una soluzione economica e ad alta produttività? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi su misura. La nostra linea di prodotti include forni rotativi e altro ancora, con profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali e industriali uniche.

Contattaci oggi per discutere come i nostri forni rotativi ad accensione diretta possono migliorare l'efficienza del tuo processo e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia

- Perché è necessario implementare una misurazione precisa della temperatura e un controllo del limite superiore durante la fusione della ghisa duttile nel forno rotativo?

- Come si confronta un forno rotante con un forno a letto fisso per le polveri? Ottimizzare l'uniformità nella produzione su larga scala

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Perché è necessario un reattore rotante di grado industriale nel processo di pirolisi dei fanghi di petrolio? Massimizzare la resa e l'efficienza