Fondamentalmente, i forni rotanti sono progettati per processi di trattamento termico che richiedono un'eccezionale uniformità su materiali sfusi. I processi principali eseguiti sono fusione, ossidazione, calcinazione e decomposizione termica, dove un'esposizione costante a temperatura e atmosfera è fondamentale per ottenere le trasformazioni chimiche e fisiche desiderate.

Il vantaggio distintivo di un forno rotante non è solo il calore che fornisce, ma il modo in cui lo eroga. La sua rotazione continua assicura che ogni particella del materiale venga riscaldata uniformemente, rendendolo la scelta ideale per processi in cui la consistenza su un grande volume è l'obiettivo primario.

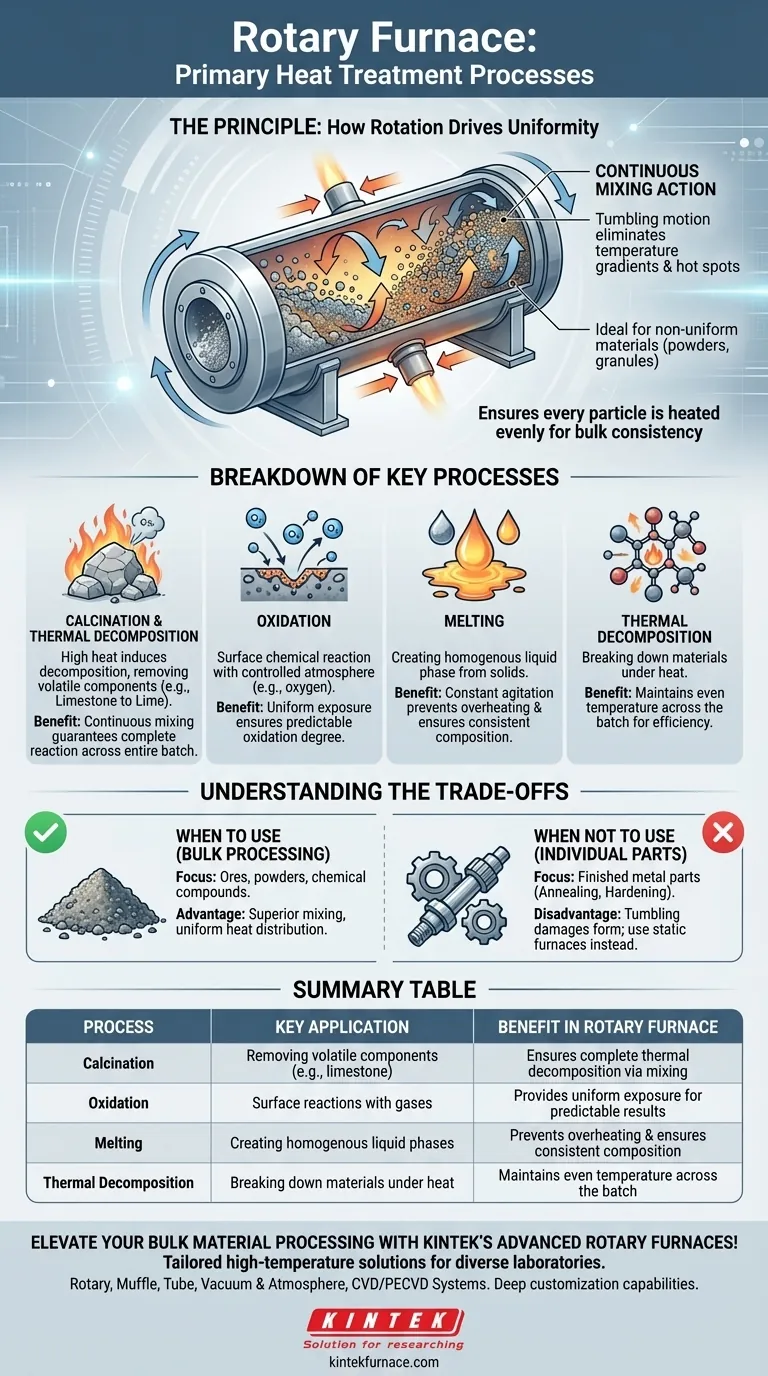

Il Principio: Come la Rotazione Favorisce l'Uniformità

L'efficacia di un forno rotante deriva dal suo design meccanico unico. È costituito da un cilindro lungo e inclinato che ruota lentamente mentre viene riscaldato esternamente.

Azione Continua di Miscelazione

Mentre il cilindro ruota, il materiale all'interno viene continuamente ribaltato e miscelato. Questa azione espone continuamente nuove superfici alla fonte di calore e all'atmosfera interna.

Questa azione di ribaltamento è cruciale perché elimina i gradienti di temperatura e i punti caldi che possono verificarsi nei forni statici, garantendo che l'intero lotto venga lavorato in condizioni identiche.

Ideale per Materiali Non Uniformi

Questo design è eccezionalmente adatto per la lavorazione di polveri, granuli e altri solidi sfusi. La miscelazione assicura che anche i materiali di forma irregolare ricevano un'esposizione termica uniforme, difficile da ottenere in un ambiente statico.

Analisi dei Processi Chiave

Il riscaldamento uniforme fornito da un forno rotante lo rende ideale per diversi trattamenti termici specifici sensibili alle variazioni di temperatura.

Calcinazione e Decomposizione Termica

La calcinazione è un processo che utilizza calore elevato per indurre la decomposizione termica, spesso per rimuovere un componente volatile da un solido. Un esempio comune è la conversione del calcare (carbonato di calcio) in calce (ossido di calcio).

Affinché questa reazione sia completa ed efficiente, l'intera massa del materiale deve raggiungere e mantenere la temperatura target. L'azione di miscelazione del forno rotante lo garantisce, impedendo che parti del lotto vengano sottoposte a un trattamento insufficiente.

Ossidazione

L'ossidazione comporta una reazione chimica sulla superficie di un materiale, spesso introducendo un'atmosfera controllata (come l'ossigeno) nella camera riscaldata.

L'azione di ribaltamento assicura che l'intera superficie di ogni particella sia costantemente esposta al gas reattivo. Ciò porta a un grado di ossidazione uniforme e prevedibile in tutto il lotto di materiale.

Fusione

Quando si fondono i materiali, l'obiettivo è creare una fase liquida omogenea. L'agitazione costante all'interno di un forno rotante impedisce ad alcune parti della carica di surriscaldarsi mentre altre rimangono solide. Ciò si traduce in una fusione più rapida ed efficiente e in un prodotto finale con composizione costante.

Comprendere i Compromessi

Sebbene potente per i materiali sfusi, il design di un forno rotante lo rende inadatto a tutte le applicazioni di trattamento termico. I suoi punti di forza in un'area creano limitazioni in un'altra.

Quando un Forno Rotante Non È la Scelta Giusta

Processi come la ricottura, la tempra e il rinvenimento sono tipicamente eseguiti su parti metalliche finite o semilavorate. Questi trattamenti sono progettati per modificare le proprietà meccaniche di un oggetto specifico senza alterarne la forma.

L'azione di ribaltamento di un forno rotante danneggerebbe queste parti ed è completamente inadatta per applicazioni in cui la forma e la posizione del componente devono essere mantenute.

Lavorazione di Materiali Sfusi vs. Parti Individuali

Il compromesso fondamentale è tra la lavorazione di materiali sfusi e il trattamento di parti discrete.

I forni rotanti eccellono nel trattare uniformemente un grande volume o massa di materiale (come minerali, polveri o composti chimici). Per trattare oggetti singoli e sagomati, un forno statico o a batch (come un forno orizzontale o a scatola) è la scelta appropriata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di forno corretta dipende interamente dal materiale che stai lavorando e dal risultato desiderato.

- Se la tua attenzione principale è la lavorazione di polveri sfuse, minerali o granuli: Un forno rotante è la scelta ideale grazie alla sua miscelazione superiore e alla distribuzione uniforme del calore.

- Se la tua attenzione principale è una reazione chimica come la calcinazione o l'ossidazione: Il calore costante e l'esposizione all'atmosfera di un forno rotante forniranno i risultati più affidabili.

- Se la tua attenzione principale è il trattamento termico di parti metalliche finite come ingranaggi o alberi: Devi utilizzare un forno statico (es. a scatola, a pozzetto o orizzontale) per preservare la forma e l'integrità del componente.

In definitiva, abbinare la funzione meccanica principale del forno ai requisiti specifici del tuo processo è la chiave per un risultato di successo.

Tabella Riassuntiva:

| Processo | Applicazione Chiave | Vantaggio nel Forno Rotante |

|---|---|---|

| Calcinazione | Rimozione di componenti volatili (es. calcare in calce) | Garantisce una decomposizione termica completa tramite miscelazione continua |

| Ossidazione | Reazioni superficiali con gas (es. ossidazione controllata) | Fornisce un'esposizione uniforme all'atmosfera per risultati prevedibili |

| Fusione | Creazione di fasi liquide omogenee da solidi | Previene il surriscaldamento e assicura una composizione costante |

| Decomposizione Termica | Scomposizione dei materiali sotto calore | Mantiene una temperatura uniforme su tutto il lotto per l'efficienza |

Migliora la lavorazione dei tuoi materiali sfusi con i forni rotanti avanzati di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura ad alta temperatura. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Che si tratti di polveri, granuli o minerali, i nostri forni garantiscono un riscaldamento uniforme per processi come la calcinazione e l'ossidazione. Contattaci oggi per discutere come possiamo ottimizzare i tuoi risultati di trattamento termico e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza