Per la produzione di calce su scala industriale, i forni rotanti offrono una potente combinazione di elevata capacità, efficienza termica superiore e controllo preciso del processo. Questi vantaggi si traducono in un prodotto finale costante e di alta qualità, adatto per applicazioni esigenti nella siderurgia, nell'edilizia e nella produzione chimica.

Il vantaggio principale di un forno rotante è la sua capacità di supportare una produzione continua e su larga scala con un controllo eccezionale della temperatura. Ciò si traduce direttamente in una calce viva altamente uniforme e attiva, ma ha il costo di una maggiore complessità operativa.

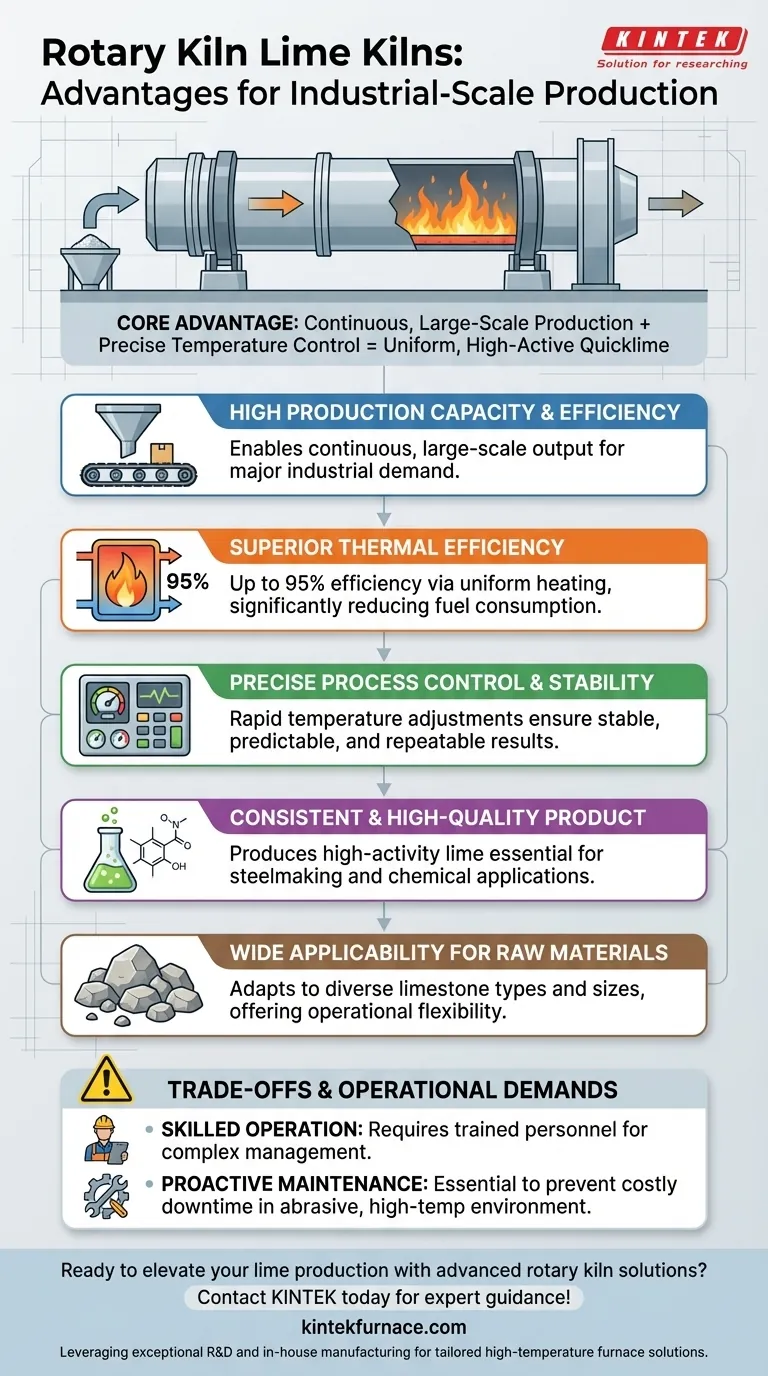

I Vantaggi Fondamentali della Tecnologia a Forno Rotante

Un forno rotante calcinisce il calcare in calce viva attraverso un processo continuo ad alta temperatura. Comprendere i vantaggi chiave di questo design è fondamentale per valutarne l'idoneità per i vostri obiettivi di produzione specifici.

Elevata Capacità Produttiva ed Efficienza

I forni rotanti sono progettati per un funzionamento continuo e ad alto volume. La loro capacità di processare grandi quantità di materia prima in cicli brevi li rende lo standard per le principali applicazioni industriali.

Questa elevata produttività è un vantaggio economico significativo per i produttori che devono soddisfare una domanda di mercato consistente e sostanziale.

Efficienza Termica Superiore

I moderni forni rotanti raggiungono un'efficienza termica estremamente elevata, con alcuni modelli che raggiungono fino al 95%. Il movimento rotatorio del forno rimescola il materiale, assicurando un'esposizione uniforme al calore.

Questo riscaldamento uniforme minimizza lo spreco di energia e riduce il consumo di carburante per tonnellata di prodotto, rendendo l'operazione più economica e sostenibile dal punto di vista ambientale rispetto ai tipi di forni meno avanzati.

Controllo Preciso del Processo e Stabilità

Il design di un forno rotante consente un controllo molto forte sul processo di calcinazione. Gli operatori possono effettuare regolazioni precise e rapide della temperatura per soddisfare requisiti di processo ristretti.

Questo livello di controllo assicura che il processo rimanga stabile, prevenendo materiale poco cotto o troppo cotto e portando a risultati prevedibili e ripetibili.

Prodotto Coerente e di Alta Qualità

Il risultato diretto del controllo preciso della temperatura e del riscaldamento uniforme è un prodotto stabile e di alta qualità. I forni rotanti producono costantemente calce viva ad alta attività.

La calce ad alta attività è essenziale per le applicazioni in cui la reattività e la purezza chimica sono fondamentali, come nel fondente per la produzione di acciaio o in alcuni processi di sintesi chimica.

Ampia Applicabilità per le Materie Prime

I forni rotanti dimostrano una forte adattabilità a un'ampia varietà di tipi e dimensioni di calcare. Questa flessibilità è un vantaggio operativo chiave, poiché consente a un impianto di approvvigionarsi di materie prime da diverse cave senza compromettere il processo produttivo.

Comprendere i Compromessi e le Esigenze Operative

Sebbene i vantaggi siano significativi, un forno rotante è una macchina industriale complessa che comporta requisiti e sfide specifiche.

Il Requisito di un'Operatività Qualificata

La complessità operativa di un forno rotante è il suo principale compromesso. Richiede personale tecnico qualificato per gestire il processo, eseguire ispezioni regolari e interpretare i dati di controllo.

Le imprese devono investire in una solida formazione tecnica e in programmi di gestione della manutenzione per garantire un funzionamento sicuro ed efficiente e migliorare la stabilità delle apparecchiature.

Manutenzione e Potenziale di Inattività

Un funzionamento improprio o una manutenzione ritardata possono portare a guasti alle apparecchiature e costosi incidenti di produzione. L'ambiente ad alta temperatura e abrasivo all'interno del forno esercita uno stress significativo sui suoi componenti.

Una strategia di manutenzione proattiva non è facoltativa; è essenziale per ottenere una lunga durata di servizio e ridurre al minimo i tempi di inattività non pianificati.

Fare la Scelta Giusta per il Vostro Obiettivo

La scelta di una tecnologia di forno è una decisione strategica che deve allinearsi con la vostra scala di produzione, gli obiettivi di qualità e le capacità operative.

- Se la vostra priorità principale è la produzione continua su larga scala: L'elevata capacità e l'efficienza di un forno rotante lo rendono la scelta definitiva per la produzione industriale.

- Se la vostra priorità principale è ottenere la massima qualità e consistenza del prodotto: Il controllo preciso del processo del forno rotante assicura che si possa produrre la calce stabile e ad alta attività richiesta per applicazioni specializzate.

- Se la vostra priorità principale è ridurre al minimo la complessità operativa e l'investimento iniziale: Potrebbe essere necessario valutare tipi di forni più piccoli o meno complessi, poiché un forno rotante richiede un capitale significativo e competenze tecniche specializzate.

In definitiva, la scelta di un forno rotante è un investimento in una produzione ad alto volume e di alta qualità che richiede un impegno parallelo verso l'eccellenza operativa.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Elevata Capacità Produttiva | Consente una produzione continua su larga scala per la domanda industriale |

| Efficienza Termica Superiore | Riduce il consumo di carburante con un'efficienza fino al 95%, abbassando i costi |

| Controllo Preciso del Processo | Garantisce regolazioni di temperatura stabili per risultati ripetibili |

| Qualità del Prodotto Coerente | Produce calce ad alta attività ideale per la siderurgia e i prodotti chimici |

| Ampia Applicabilità delle Materie Prime | Si adatta a vari tipi e dimensioni di calcare per flessibilità |

Pronti ad elevare la vostra produzione di calce con soluzioni avanzate a forno rotante? Contatta KINTEK oggi stesso per una consulenza esperta! Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diverse industrie soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze produttive uniche, garantendo maggiore efficienza, qualità e affidabilità per le vostre operazioni.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura