Il forno a muffola funge da recipiente primario per l'attivazione ossidativa ad alta temperatura. specificamente per i precursori del catalizzatore K-Mo (potassio-molibdeno), fornisce un ambiente stabile di aria a 550°C per decomporre il carbonato di potassio e l'eptamolibdato di ammonio. Questo trattamento termico è il passaggio cruciale che converte i componenti grezzi caricati in specie K-Mo ossidate stabili pronte per un'ulteriore attivazione.

Il forno a muffola funziona come una camera di ossidazione controllata che purifica i precursori e fissa i metalli attivi al supporto. Facilitando la decomposizione termica a 550°C, stabilisce la stabilità strutturale e chimica richiesta per la successiva solfurazione o carbonizzazione.

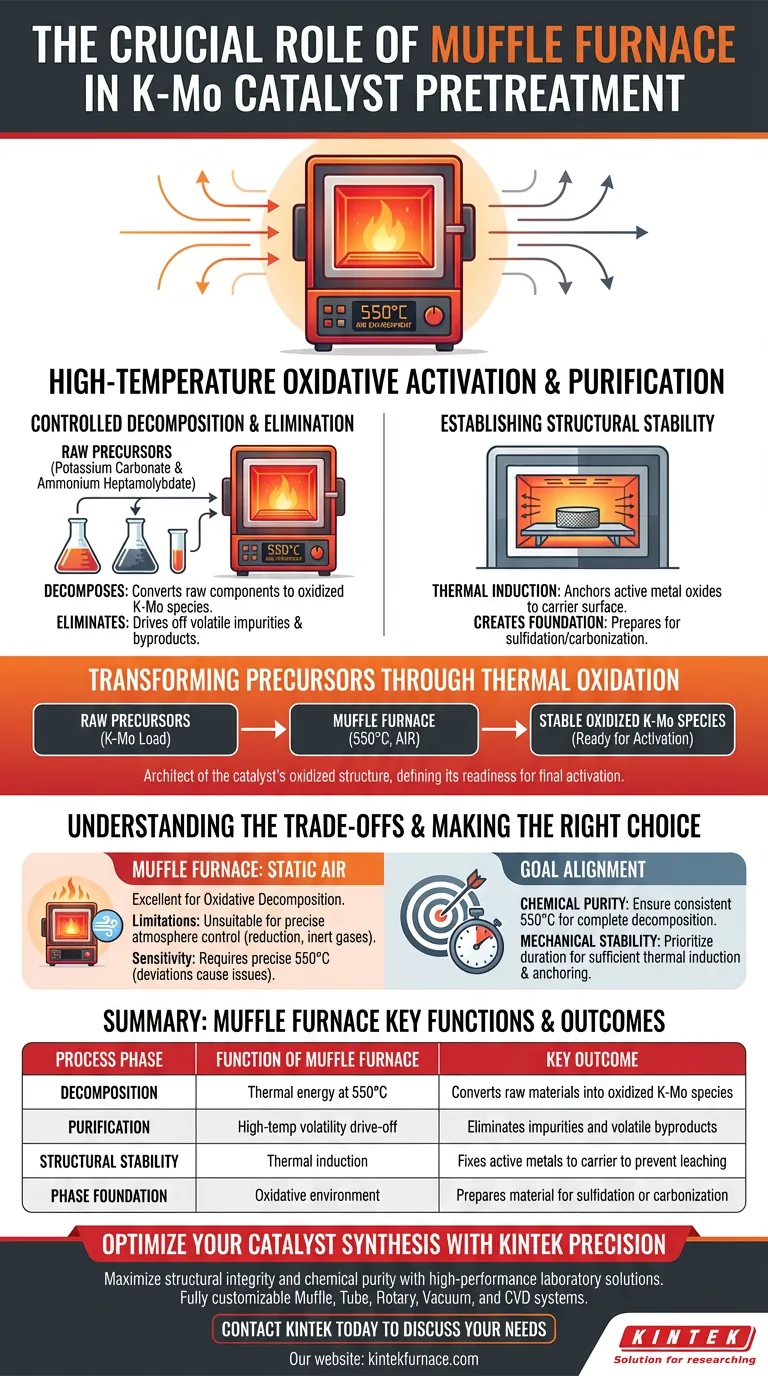

Trasformare i Precursori attraverso l'Ossidazione Termica

Decomposizione Controllata delle Materie Prime

La funzione principale del forno a muffola in questo contesto è indurre la decomposizione di specifiche materie prime: carbonato di potassio ed eptamolibdato di ammonio.

Operando a 550°C, il forno fornisce l'energia termica necessaria per scomporre questi composti. Questo processo converte efficacemente il carico del precursore in ossidi K-Mo ossidati.

Eliminazione delle Impurità Volatili

Oltre alla semplice conversione, questo trattamento ad alta temperatura funge da fase di purificazione.

Il calore elimina i sottoprodotti volatili e le impurità intrinseche alla miscela grezza del precursore. Ciò garantisce che il materiale rimanente sia costituito solo dagli ossidi metallici desiderati e dal supporto.

Stabilire la Stabilità Strutturale

Induzione delle Interazioni Metallo-Supporto

Il calore fornito dal forno a muffola fa più che decomporre le sostanze chimiche; altera la struttura fisica del catalizzatore.

Attraverso un processo di induzione termica, l'alta temperatura promuove una forte interazione tra gli ossidi metallici attivi e la superficie del supporto. Questo effetto di "ancoraggio" è vitale per prevenire la lisciviazione o la sinterizzazione dei metalli nelle fasi successive.

Creazione di una Base di Fase Stabile

L'obiettivo finale di questo pretrattamento è creare una base solida per l'elaborazione futura.

Convertendo i precursori in ossidi stabili, il forno a muffola prepara il materiale per trattamenti successivi più aggressivi, come la solfurazione o la carbonizzazione. Senza questa stabilizzazione, il catalizzatore mancherebbe dell'integrità di fase necessaria per funzionare efficacemente negli ambienti di reazione.

Comprendere i Compromessi

Limitazioni dell'Atmosfera

È fondamentale riconoscere che un forno a muffola standard opera tipicamente con un'atmosfera statica di aria.

Sebbene eccellente per la decomposizione ossidativa (trasformando i precursori in ossidi), è generalmente inadatto per processi che richiedono un controllo preciso dell'atmosfera, come la riduzione o l'introduzione di gas inerti. Per questi specifici percorsi di sintesi, un forno a tubo sarebbe l'attrezzatura necessaria.

Sensibilità alla Precisione della Temperatura

Il target specifico di 550°C non è arbitrario; è la soglia termica richiesta per i precursori K-Mo.

Deviare significativamente da questa temperatura può causare problemi. Temperature troppo basse possono portare a una decomposizione incompleta dei carbonati, mentre un calore eccessivo potrebbe danneggiare la struttura del supporto o causare una sinterizzazione indesiderata degli ossidi metallici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della preparazione del tuo catalizzatore K-Mo, allinea le operazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che il forno mantenga un costante 550°C per garantire la completa decomposizione dei residui di ammonio e carbonato.

- Se il tuo obiettivo principale è la Stabilità Meccanica: Dai priorità alla durata del trattamento termico per consentire un tempo sufficiente per l'induzione termica per fissare gli ossidi metallici alla superficie del supporto.

Il forno a muffola non è solo un riscaldatore; è l'architetto della struttura ossidata del catalizzatore, che ne definisce la prontezza per l'attivazione finale.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno a Muffola | Risultato Chiave |

|---|---|---|

| Decomposizione | Energia termica a 550°C | Converte le materie prime in specie K-Mo ossidate |

| Purificazione | Eliminazione dei volatili ad alta temperatura | Elimina impurità e sottoprodotti volatili |

| Stabilità Strutturale | Induzione termica | Fissa i metalli attivi al supporto per prevenire la lisciviazione |

| Base di Fase | Ambiente ossidativo | Prepara il materiale per la solfurazione o la carbonizzazione |

Ottimizza la Tua Sintesi di Catalizzatori con la Precisione KINTEK

Massimizza l'integrità strutturale e la purezza chimica dei tuoi catalizzatori K-Mo con le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare le tue specifiche soglie termiche e requisiti di atmosfera.

Sia che tu abbia bisogno di ambienti ossidativi stabili o di un controllo preciso dell'atmosfera per la riduzione, i nostri forni garantiscono un'induzione termica costante per la tua ricerca sui materiali avanzati. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche di forni da laboratorio e migliorare l'efficienza della tua preparazione del catalizzatore.

Guida Visiva

Riferimenti

- Hao Wang, Yongming Luo. The Influence of Sulfurization and Carbonization on Mo-Based Catalysts for CH3SH Synthesis. DOI: 10.3390/catal14030190

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le capacità di temperatura dei forni a muffola? Trova la soluzione ad alta temperatura perfetta per te

- Come si pulisce un forno a muffola? Garantire prestazioni e longevità ottimali

- Come fa un forno a resistenza di tipo a scatola ad alta temperatura a facilitare la sinterizzazione LLTO? Padronanza del controllo termico preciso

- In che modo il dispositivo di alimentazione e scarico contribuisce al funzionamento di un forno a pozzo? Migliorare la sicurezza e il controllo del processo

- Quali applicazioni hanno i forni a muffola nella ceramica? Sblocca la cottura di precisione per risultati superiori

- Quali sono le caratteristiche chiave dei forni a muffola? Sblocca precisione e purezza nel tuo laboratorio

- Quali sono le condizioni ambientali per un forno a muffola? Garantire operazioni sicure e accurate ad alta temperatura

- Qual è la funzione di un forno di laboratorio ad alta temperatura nella sintesi per "cook-off"? Un preciso iniziatore termico