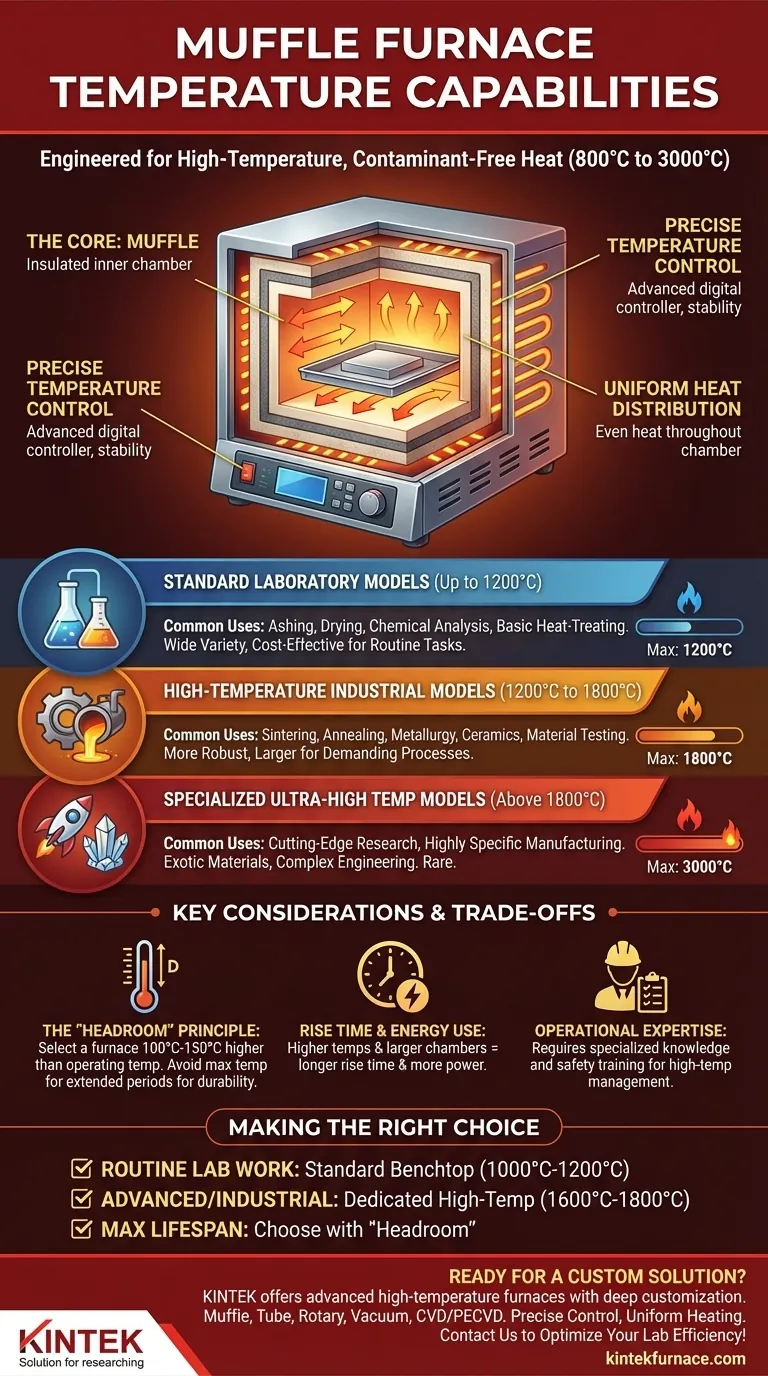

Nella sua essenza, un forno a muffola è progettato per applicazioni ad alta temperatura, con la maggior parte dei modelli che opera in un intervallo da 800°C a 1800°C (da 1472°F a 3272°F). I forni da laboratorio standard raggiungono tipicamente fino a 1200°C, mentre i modelli industriali e ad alta temperatura sono necessari per processi che richiedono da 1600°C a 1800°C. Alcune unità altamente specializzate possono persino superare queste temperature, raggiungendo fino a 3000°C per applicazioni di ricerca uniche.

La temperatura massima di un forno è solo una parte della storia. Il vero valore risiede nella sua capacità di fornire un calore preciso, uniforme e privo di contaminanti, rendendo la scelta del forno meno incentrata sul numero più alto possibile e più sui requisiti specifici del tuo processo.

Comprendere i livelli di temperatura dei forni a muffola

Non tutti i forni a muffola sono creati allo stesso modo. Le loro capacità di temperatura sono direttamente legate all'applicazione prevista, che ne determina la costruzione, i materiali e il costo.

Modelli da laboratorio standard (fino a 1200°C)

Questi sono i cavalli di battaglia per la maggior parte delle attività di laboratorio per uso generale. Sono comunemente usati per processi come la calcinazione, l'analisi chimica, l'essiccazione e il trattamento termico di base.

Il loro intervallo di temperatura è sufficiente per un'ampia varietà di materiali e reazioni chimiche senza i costi e la complessità delle unità a temperatura più elevata.

Modelli industriali ad alta temperatura (da 1200°C a 1800°C)

Questi forni sono costruiti per applicazioni più impegnative riscontrate in metallurgia, ceramica e scienza dei materiali avanzati.

Processi come la sinterizzazione di polveri ceramiche, la ricottura dei metalli per alleviare le tensioni interne o il collaudo delle proprietà dei materiali a temperature estreme richiedono questo intervallo operativo più elevato. Sono tipicamente più robusti e più grandi dei modelli da laboratorio standard.

Modelli specializzati ad altissima temperatura (sopra i 1800°C)

Queste unità sono rare e progettate per la ricerca all'avanguardia o la produzione industriale altamente specifica. Raggiungere temperature di 3000°C richiede materiali esotici e un'ingegneria complessa, collocandoli in una categoria a sé stante.

Fattori chiave che definiscono la capacità di un forno

La classificazione della temperatura massima è una caratteristica di spicco, ma le prestazioni reali di un forno sono determinate da una combinazione di elementi ingegneristici critici.

Il ruolo centrale della muffola

Il termine "muffola" si riferisce alla camera interna isolata che separa il materiale riscaldato dagli elementi riscaldanti. Questo design è cruciale poiché previene la contaminazione da sottoprodotti di combustione (nei forni a combustibile) e protegge gli elementi riscaldanti dal campione.

Il materiale della muffola, spesso una ceramica ad alta purezza o una lega refrattaria, è un fattore primario nel determinare la temperatura massima di esercizio sicura del forno.

Controllo preciso della temperatura

Un'alta temperatura è inutile se non può essere controllata. I moderni forni a muffola utilizzano controllori digitali avanzati (spesso controllori PID) per impostare e mantenere con precisione una temperatura target con fluttuazioni minime. Questa stabilità della temperatura è fondamentale per ottenere risultati ripetibili e affidabili.

Distribuzione uniforme del calore

Un forno di qualità riscalda l'intera camera in modo uniforme. Questa uniformità termica assicura che un campione, indipendentemente dalla sua posizione all'interno della muffola, subisca le stesse condizioni di temperatura. Ciò previene risultati incoerenti, in cui una parte di un campione è trattata correttamente mentre un'altra no.

Comprendere i compromessi e le considerazioni

Scegliere un forno a muffola implica bilanciare le prestazioni con i limiti pratici. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Il principio del "margine di sicurezza" (Headroom)

Non far mai funzionare un forno alla sua temperatura massima assoluta per periodi prolungati. Farlo esercita uno stress estremo sugli elementi riscaldanti e sull'isolamento, riducendo significativamente la vita utile dell'attrezzatura.

Come regola generale, seleziona un forno con una temperatura massima di almeno 100°C a 150°C superiore alla tua temperatura operativa più alta richiesta. Questo "margine di sicurezza" garantisce durata e prestazioni più stabili.

Tempo di salita e consumo energetico

Il tempo necessario affinché un forno raggiunga il punto impostato è noto come tempo di salita. Temperature massime più elevate e camere più grandi richiedono naturalmente più potenza e un tempo di salita più lungo, influenzando sia l'efficienza del flusso di lavoro che i costi operativi.

Competenza operativa

Sebbene i forni moderni dispongano di controlli intuitivi, gestirli in sicurezza, in particolare i modelli ad alta temperatura, richiede conoscenze specialistiche. Gli utenti devono essere formati per gestire le velocità di riscaldamento e raffreddamento per prevenire shock termico al forno o al materiale all'interno.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo lavoro.

- Se il tuo obiettivo principale è il lavoro di laboratorio di routine (ad esempio, calcinazione, essiccazione): Un forno da banco standard con una temperatura massima compresa tra 1000°C e 1200°C è la scelta più pratica ed economicamente vantaggiosa.

- Se il tuo obiettivo principale sono i materiali avanzati o i processi industriali (ad esempio, sinterizzazione, ricottura): Avrai bisogno di un modello ad alta temperatura dedicato in grado di raggiungere 1600°C-1800°C per soddisfare i requisiti del tuo processo.

- Se il tuo obiettivo principale è massimizzare la durata dell'attrezzatura e la stabilità del processo: Scegli sempre un forno con una temperatura massima ben al di sopra del tuo punto operativo tipico per creare un buffer operativo sicuro.

In definitiva, la scelta del forno giusto consiste nell'abbinare le sue capacità ingegneristiche al tuo specifico obiettivo di processo termico.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni comuni | Considerazioni chiave |

|---|---|---|

| Fino a 1200°C | Calcinazione, essiccazione, trattamento termico di base | Economico per compiti di laboratorio di routine |

| Da 1200°C a 1800°C | Sinterizzazione, ricottura, collaudo di materiali | Design robusto per esigenze industriali |

| Sopra i 1800°C | Ricerca specializzata, processi ad altissima temperatura | Richiede materiali esotici e competenza |

Pronto ad elevare il tuo processo termico con un forno a muffola personalizzato? Noi di KINTEK sfruttiamo l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, fornendo un controllo preciso della temperatura, un riscaldamento uniforme e una maggiore durata. Non accontentarti di meno: contattaci oggi per discutere come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione principale di un forno a muffola nella preparazione del carbone attivo modificato con ferro? Ottimizzare i siti di adsorbimento

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?