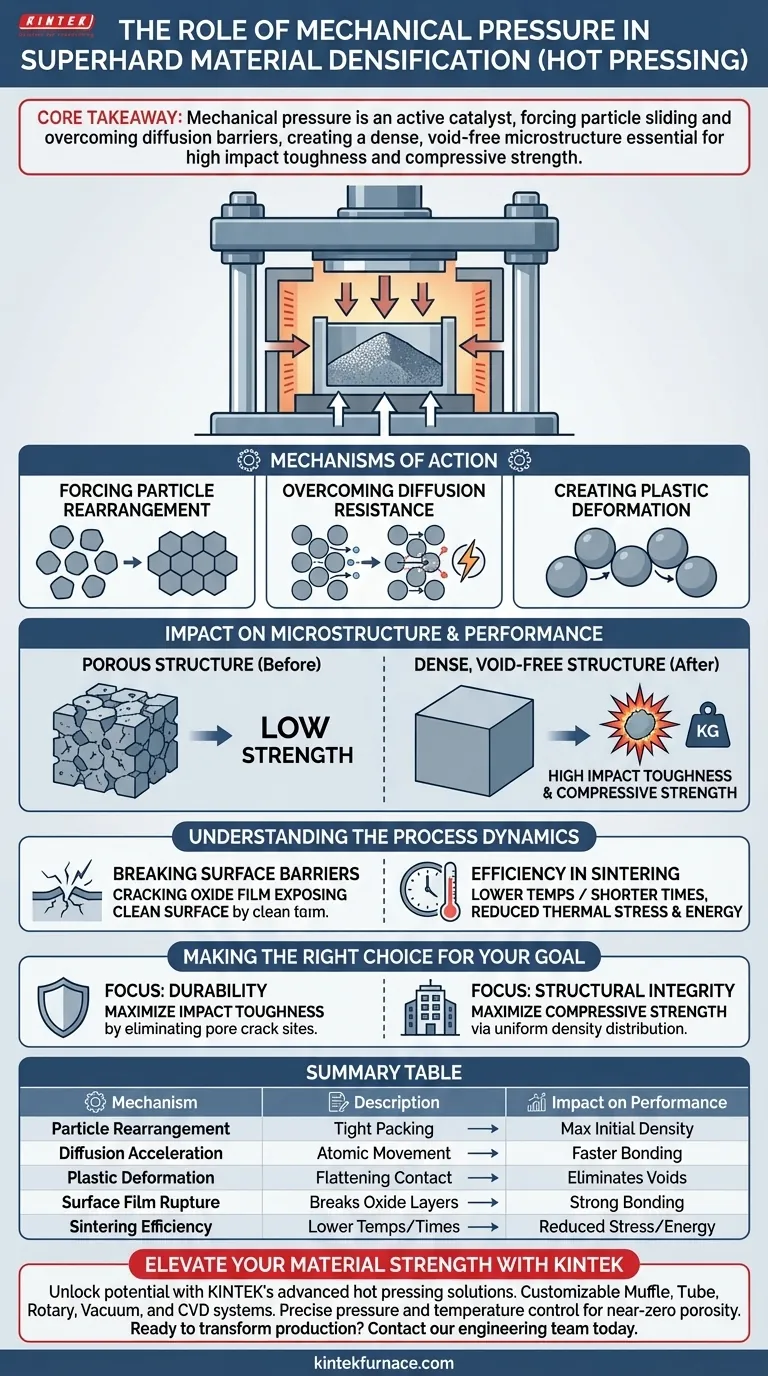

La pressione meccanica applicata dal meccanismo di pressatura a caldo agisce come un motore critico per la densificazione, andando oltre il semplice riscaldamento per indurre attivamente cambiamenti fisici all'interno del materiale. Comprimendo la matrice di polvere durante la sinterizzazione ad alta temperatura, questa pressione costringe le particelle a riorganizzarsi e supera la resistenza naturale alla diffusione. Il risultato immediato è l'eliminazione efficace dei pori microscopici, spingendo il materiale verso una porosità quasi nulla.

Concetto Chiave La pressione meccanica funge da catalizzatore attivo che forza lo scorrimento delle particelle e supera le barriere di diffusione, piuttosto che attendere una sinterizzazione passiva. Questa forza diretta crea una microstruttura densa e priva di vuoti, essenziale per ottenere un'elevata tenacità all'impatto e una resistenza alla compressione nei materiali superduri.

Meccanismi d'Azione

Forzare la Riorganizzazione delle Particelle

La funzione principale della pressione meccanica applicata è quella di indurre fisicamente il movimento delle particelle di polvere. Durante le fasi iniziali della sinterizzazione, le particelle si trovano spesso in un assetto sciolto. La forza esterna supera l'attrito, causando lo scorrimento e la riorganizzazione delle particelle in una configurazione di impaccamento significativamente più stretta.

Superare la Resistenza alla Diffusione

La diffusione, ovvero il movimento degli atomi per legare le particelle, incontra naturalmente resistenza. La pressione meccanica fornisce l'energia necessaria per superare questa resistenza. Ciò garantisce che gli atomi possano migrare efficacemente attraverso i confini delle particelle, accelerando il processo di legame.

Creare Deformazione Plastica

Oltre al semplice movimento, la pressione è sufficientemente elevata da causare deformazione plastica nelle particelle. Questa deformazione aumenta l'area di contatto tra i singoli granuli. Appiattendo i punti di contatto, il processo elimina gli spazi che altrimenti rimarrebbero come vuoti.

Impatto su Microstruttura e Prestazioni

Eliminazione dei Pori Microscopici

Il risultato strutturale più significativo di questa pressione è l'eliminazione della porosità. La forza comprime i vuoti e costringe la matrice del materiale (sia essa solida o semi-solida) a fluire in eventuali spazi rimanenti. Ciò si traduce in una microstruttura con livelli di porosità prossimi allo zero, creando di fatto un blocco solido e continuo.

Miglioramento delle Proprietà Meccaniche

La densità ottenuta con questo metodo si traduce direttamente in prestazioni superiori. Poiché la microstruttura manca dei punti deboli causati dai pori, il materiale presenta una tenacità all'impatto significativamente maggiore. Inoltre, la struttura compatta migliora drasticamente la resistenza alla compressione, consentendo al prodotto di resistere a carichi immensi senza cedimenti.

Comprensione delle Dinamiche di Processo

Rottura delle Barriere Superficiali

In molti sistemi materiali, le particelle sono rivestite da film di ossido che ostacolano il legame. La forza di taglio generata dalla pressione meccanica aiuta a rompere questi film. Ciò espone superfici pulite, promuovendo il contatto diretto particella-particella e un legame di diffusione più forte.

Efficienza nella Sinterizzazione

La sinterizzazione assistita da pressione non è solo più efficace, ma spesso anche più efficiente. L'applicazione della forza consente la densificazione a temperature inferiori o tempi di mantenimento più brevi rispetto ai metodi senza pressione. Ciò riduce lo stress termico sul materiale e abbassa il consumo energetico, pur raggiungendo un'elevata densità relativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La pressione meccanica è il fattore determinante che distingue i materiali superduri ad alte prestazioni dai prodotti sinterizzati standard.

- Se il tuo obiettivo principale è la Durabilità: Un'elevata pressione meccanica è essenziale per eliminare i pori che fungono da siti di innesco delle cricche, massimizzando così la tenacità all'impatto.

- Se il tuo obiettivo principale è l'Integrità Strutturale: La riorganizzazione forzata garantisce una distribuzione uniforme della densità, fondamentale per raggiungere la massima resistenza alla compressione.

Integrando la pressione meccanica, trasformi un assemblaggio di polvere sciolta in un componente coeso e ad alta resistenza, capace di sopravvivere in ambienti operativi estremi.

Tabella Riassuntiva:

| Meccanismo d'Azione | Descrizione | Impatto sulle Prestazioni |

|---|---|---|

| Riorganizzazione delle Particelle | Forza le polveri sciolte in una configurazione di impaccamento più stretta | Massimizza la densità iniziale |

| Accelerazione della Diffusione | Supera la resistenza al movimento atomico attraverso i confini | Accelera il legame tra le particelle |

| Deformazione Plastica | Appiattisce i punti di contatto per aumentare l'area di contatto dei granuli | Elimina i vuoti residui |

| Rottura del Film Superficiale | Rompe gli strati di ossido tramite forza di taglio meccanica | Promuove un legame pulito e forte |

| Efficienza di Sinterizzazione | Consente la densificazione a temperature inferiori/tempi più brevi | Riduce lo stress termico e l'energia |

Eleva la Resistenza dei Tuoi Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi materiali superduri con le soluzioni avanzate di pressatura a caldo di KINTEK. Supportata da R&D esperta e produzione di livello mondiale, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue specifiche esigenze di laboratorio e forni ad alta temperatura.

Sia che tu miri a una porosità quasi nulla o a una tenacità all'impatto superiore, i nostri sistemi forniscono il preciso controllo di pressione e temperatura necessario per la densificazione mission-critical.

Pronto a trasformare la tua produzione? Contatta oggi il nostro team di ingegneri per discutere i tuoi requisiti di progetto unici e scoprire come la nostra tecnologia termica su misura può ottimizzare i tuoi risultati.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i principali vantaggi dei sistemi SPS industriali rispetto alla pressatura a caldo sottovuoto per il Ti-6Al-4V? Ottenere una microstruttura superiore

- Come influisce uno stampo di grafite sulle leghe ad alta entropia nel VHPS? Aumenta la resistenza tramite carburi in situ

- Come le apparecchiature FAST su scala industriale affrontano le sfide di produzione? Ampliate le vostre capacità di sinterizzazione

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali vantaggi offre una pressa a caldo sottovuoto per i compositi Fe-Cu-Ni-Sn-VN? Preparazione superiore della nanostruttura

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto? Raggiungere una densificazione quasi perfetta per il nano-rame

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quali sono i principali vantaggi dei forni a pressa a caldo sottovuoto rispetto ai forni convenzionali? Ottenere purezza e controllo superiori