Fondamentalmente, i forni a pressa a caldo sottovuoto offrono vantaggi trasformativi rispetto ai forni convenzionali creando un ambiente ultra-puro e controllato. Ciò consente proprietà dei materiali superiori, ripetibilità del processo senza pari e un profilo operativo più sicuro, cose semplicemente irraggiungibili in un'atmosfera standard. I principali vantaggi ruotano attorno alla prevenzione della contaminazione e al controllo preciso sia della temperatura che della pressione.

La decisione di utilizzare una pressa a caldo sottovuoto non riguarda la scelta di un forno più veloce, ma la scelta di uno strumento di lavorazione fondamentalmente diverso. Esso privilegia la creazione di materiali con la massima purezza, densità e proprietà metallurgiche specifiche possibili, dove i metodi convenzionali fallirebbero.

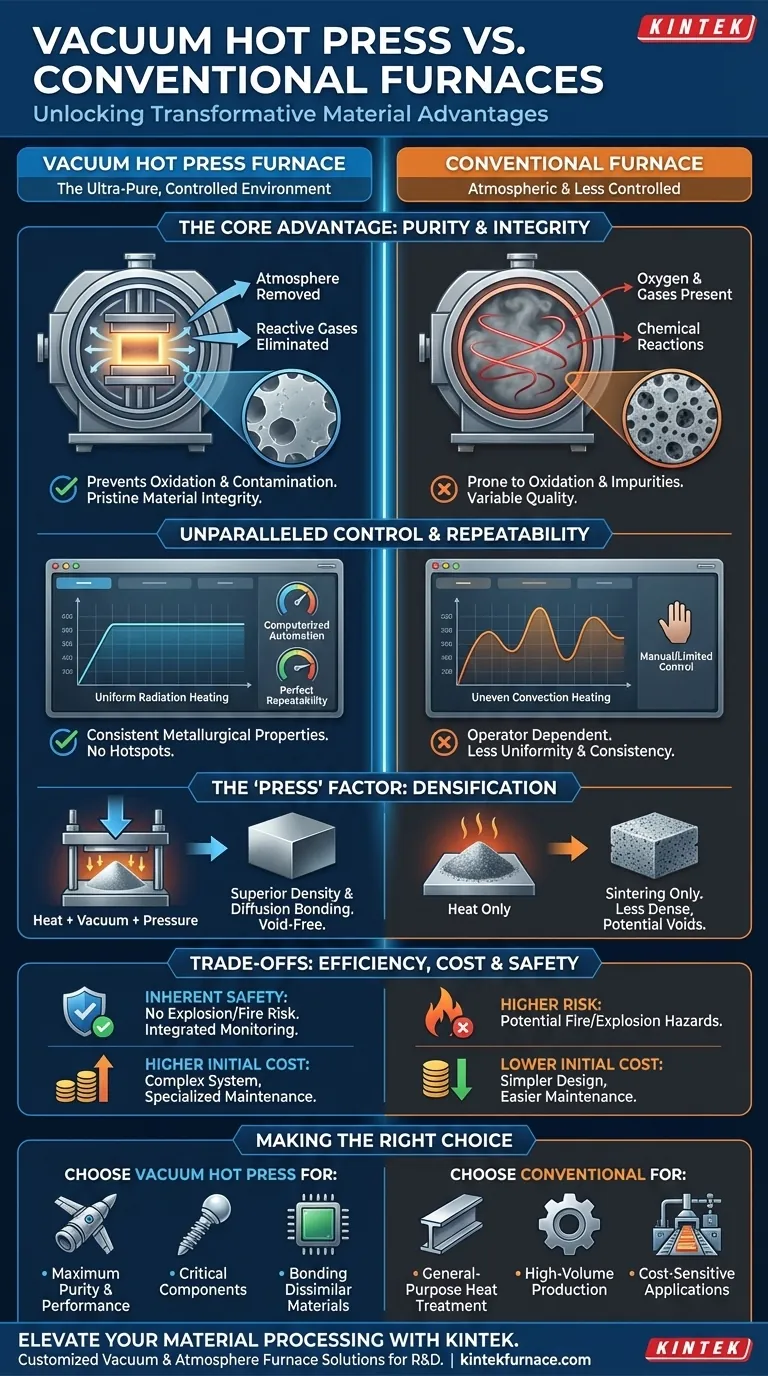

Il Vantaggio Fondamentale: Un Ambiente di Lavorazione Ultra-Puro

La caratteristica distintiva di un forno sottovuoto è la sua capacità di eliminare l'atmosfera — e le impurità in essa contenute — dall'equazione. Ciò ha effetti profondi sul prodotto finale.

Prevenzione dell'Ossidazione e della Contaminazione

In un forno convenzionale, il materiale viene riscaldato in presenza di ossigeno e altri gas atmosferici. Ciò porta inevitabilmente a ossidazione e altre reazioni chimiche sulla superficie del materiale, introducendo impurità.

Un forno sottovuoto opera pompando fuori l'aria per creare un ambiente a pressione negativa. Rimuovendo i gas reattivi, previene efficacemente la contaminazione, assicurando che la composizione chimica del materiale rimanga incontaminata.

Raggiungere un'Integrità del Materiale Senza Compromessi

Questo ambiente privo di impurità è fondamentale per la lavorazione di materiali ad alte prestazioni e reattivi come superleghe, ceramiche avanzate e titanio.

Il risultato è un prodotto finale con proprietà dei materiali superiori e una finitura superficiale pulita. Ciò è essenziale per applicazioni in campo aerospaziale, medico ed elettronico avanzato dove anche minime impurità possono portare al cedimento del componente.

Controllo Ineguagliabile sulle Variabili di Processo

Oltre alla purezza, le presse a caldo sottovuoto offrono un livello di controllo del processo che i forni convenzionali non possono eguagliare. Questa precisione è la chiave per la consistenza e l'ingegneria avanzata dei materiali.

Uniformità di Temperatura di Precisione

I forni sottovuoto riscaldano principalmente per irraggiamento, il che fornisce un riscaldamento altamente uniforme su tutto il pezzo da lavorare. Ciò elimina i punti caldi e freddi comuni nei forni a convezione convenzionali.

Questa uniformità assicura che l'intera parte subisca esattamente lo stesso ciclo termico, con conseguenti proprietà metallurgiche coerenti, stress interni ridotti e minore deformazione.

Controllo Computerizzato per una Ripetibilità Perfetta

Le moderne presse a caldo sottovuoto sono sistemi altamente automatizzati. Temperatura, pressione e livelli di vuoto sono gestiti da un computer secondo una ricetta pre-programmata.

Questa automazione assicura che ogni processo sia identico, portando a un'eccezionale ripetibilità da un lotto all'altro. Elimina le supposizioni dell'operatore e garantisce un controllo di qualità costante.

La "Pressa" in Pressa a Caldo: Densificazione Sottovuoto

La funzione di "pressa a caldo" aggiunge un ulteriore livello di controllo. Mentre il materiale è mantenuto a una temperatura precisa sottovuoto, una pressa meccanica applica forza.

Questa applicazione simultanea di calore, vuoto e pressione viene utilizzata per la densificazione, la saldatura per diffusione e la sinterizzazione di polveri in una massa solida e priva di vuoti, cosa impossibile in un forno standard.

Comprendere i Compromessi: Efficienza e Costo

Sebbene i vantaggi siano significativi, le presse a caldo sottovuoto non sono una soluzione universale. Comprendere il loro profilo operativo è fondamentale per prendere una decisione informata.

Il Mito di "Più Veloce vs. Più Lento"

L'efficienza di un forno sottovuoto è sfumata. Il processo di pompaggio per raggiungere il vuoto e, in alcuni casi, il riempimento con gas inerte può rendere il tempo di ciclo totale più lungo rispetto a un semplice forno convenzionale.

Tuttavia, la fase di riscaldamento può essere più efficiente dal punto di vista energetico, poiché l'energia non viene sprecata riscaldando grandi volumi d'aria. Inoltre, i progetti moderni con involucri raffreddati ad acqua consentono un raffreddamento rapido e controllato, che può essere una parte critica del processo di trattamento termico stesso.

Investimento Iniziale Superiore

I forni a pressa a caldo sottovuoto sono macchine complesse che incorporano pompe per il vuoto, controlli precisi e progetti di camera robusti. Ciò comporta un costo di capitale iniziale significativamente più elevato rispetto alla maggior parte dei forni convenzionali.

Complessità di Manutenzione e Operativa

La complessità del sistema, in particolare le pompe per il vuoto e le guarnizioni, richiede conoscenze più specializzate per il funzionamento e la manutenzione. Ciò può tradursi in costi operativi a lungo termine più elevati e nella necessità di personale più qualificato.

Sicurezza Intrinseca per Progetto

La tecnologia del vuoto altera fondamentalmente il profilo di sicurezza della lavorazione ad alta temperatura, eliminando i rischi industriali comuni.

Eliminazione dei Rischi di Esplosione e Incendio

Poiché operano a pressione negativa, i forni sottovuoto hanno praticamente nessun rischio di esplosione per sovrapressione.

L'ambiente a basso contenuto di ossigeno elimina anche le condizioni necessarie per la combustione, mitigando il rischio di incendio che può esistere nei forni standard, specialmente quando si lavorano materiali con olio o altri rivestimenti.

Monitoraggio di Sicurezza Integrato

Questi forni sono tipicamente dotati di una serie di interblocchi di sicurezza automatizzati. Allarmi per sovratemperatura, perdita di acqua di raffreddamento o condizioni di sovracorrente forniscono uno strato integrato di protezione sia per le attrezzature che per il personale.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere tra una pressa a caldo sottovuoto e un forno convenzionale dipende interamente dai requisiti del materiale, dagli standard di qualità e dal budget.

- Se la tua priorità principale è la massima purezza e le prestazioni del materiale (ad esempio, leghe aerospaziali, impianti medici, ceramiche avanzate): Il controllo della contaminazione e il miglioramento delle proprietà di una pressa a caldo sottovuoto sono irrinunciabili.

- Se la tua priorità principale è il trattamento termico per scopi generali e ad alto volume (ad esempio, ricottura o rinvenimento di acciai di base): I vantaggi in termini di costi e produttività di un forno convenzionale lo rendono la scelta più pratica.

- Se la tua priorità principale è la saldatura di materiali dissimili o la creazione di parti metalliche in polvere completamente dense: La combinazione unica di calore, vuoto e pressione in una pressa a caldo sottovuoto è essenziale.

- Se la tua priorità principale è la ripetibilità del processo per componenti critici: Il controllo preciso e automatizzato di un forno sottovuoto offre una consistenza difficile da ottenere manualmente.

In definitiva, investire in una pressa a caldo sottovuoto è una decisione per dare la priorità al controllo assoluto sulla forma e funzione finale del materiale.

Tabella Riassuntiva:

| Vantaggio | Forno a Pressa a Caldo Sottovuoto | Forno Convenzionale |

|---|---|---|

| Purezza | Previene ossidazione e contaminazione | Soggetto a ossidazione e impurità |

| Controllo | Riscaldamento uniforme, temperatura/pressione precise | Meno uniforme, controllo limitato |

| Proprietà del Materiale | Densità e integrità superiori | Qualità variabile |

| Ripetibilità | Alta con automazione | Inferiore, dipende dall'operatore |

| Sicurezza | Basso rischio di esplosione/incendio | Rischio maggiore in determinate condizioni |

| Costo | Investimento iniziale superiore | Costo iniziale inferiore |

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza? Noi di KINTEK siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi forni sottovuoto e ad atmosfera, personalizzati per soddisfare le esigenze uniche di settori come l'aerospaziale, il medico e l'elettronica. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una personalizzazione approfondita per garantire che i tuoi esperimenti ottengano risultati senza compromessi. Contattaci oggi stesso per discutere come i nostri forni a pressa a caldo sottovuoto possono trasformare le capacità del tuo laboratorio e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- Come vengono utilizzate le presse a vuoto nelle industrie aerospaziale e automobilistica? Migliora le prestazioni con compositi leggeri

- Come la pressatura a caldo sotto vuoto migliora le proprietà dei materiali? Ottenere materiali più densi e resistenti con precisione

- Quali sono i diversi tipi di metodi di riscaldamento nei forni di sinterizzazione a pressa a caldo sottovuoto? Confronto tra resistenza e induzione

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto? Ottenere qualità e precisione superiori dei materiali

- Come fa un forno a pressatura a caldo sottovuoto (VHP) a preparare materiali termoelettrici di tipo P Mg3Sb2 ad alte prestazioni?

- Qual è il processo di laminazione sottovuoto? Creare componenti compositi resistenti e leggeri