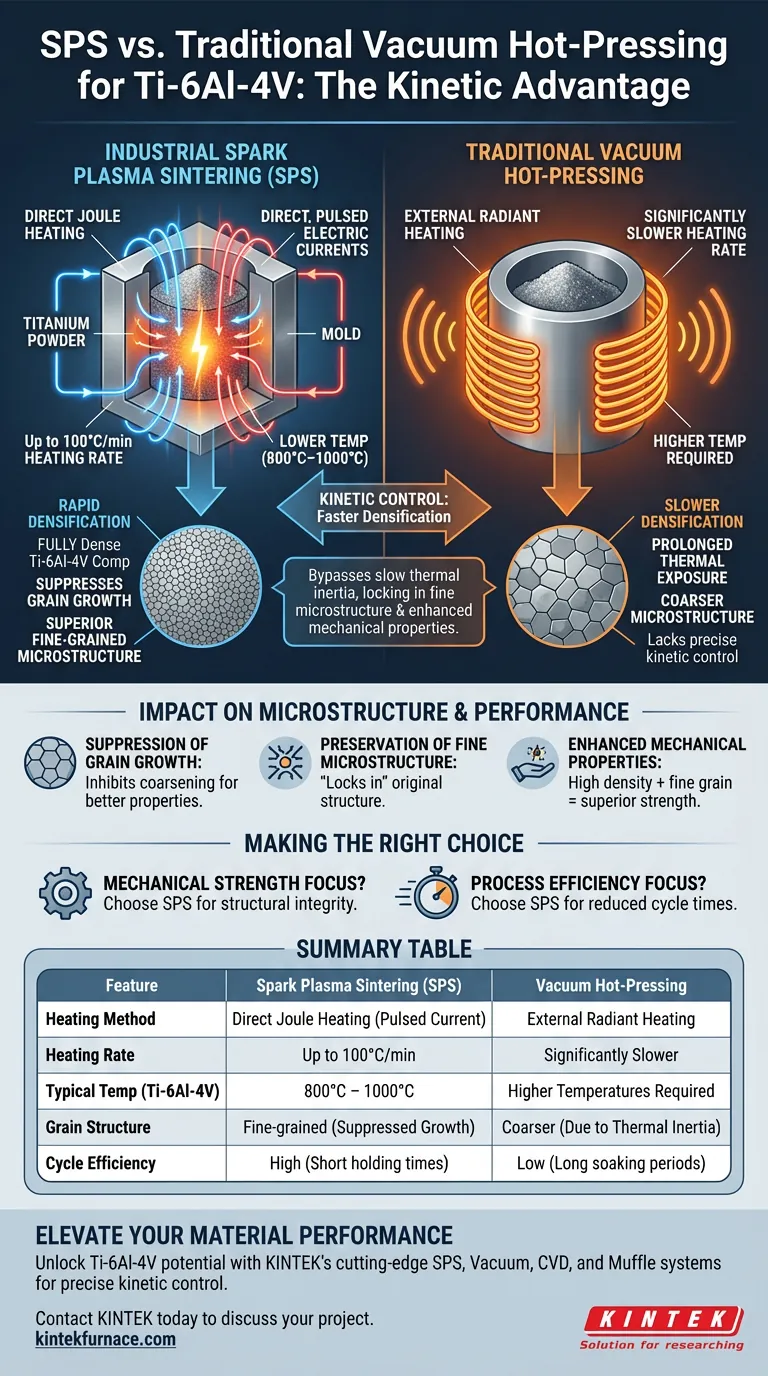

Il vantaggio principale dei sistemi industriali di sinterizzazione a plasma a scintilla (SPS) rispetto alla tradizionale pressatura a caldo sottovuoto risiede nella loro capacità di applicare corrente elettrica pulsata direttamente alla polvere di titanio e allo stampo. Questo metodo di riscaldamento "diretto" consente velocità di riscaldamento rapide fino a 100°C/min, permettendo alla lega Ti-6Al-4V di raggiungere una densità quasi completa a temperature significativamente più basse (800°C–1000°C) sopprimendo efficacemente la crescita dei grani.

La differenza fondamentale è cinetica: l'SPS densifica il materiale più velocemente di quanto i grani possano crescere. Bypassando la lenta inerzia termica dei forni tradizionali, si ottiene un componente Ti-6Al-4V completamente denso che conserva una microstruttura superiore e a grani fini.

Il Meccanismo di Rapida Densificazione

Riscaldamento Joule Diretto

A differenza della pressatura a caldo tradizionale, che si basa su elementi riscaldanti esterni per irradiare calore verso l'interno, l'SPS utilizza corrente pulsata. Questa genera riscaldamento Joule direttamente all'interno dello stampo e del compattato di polvere stesso.

Velocità di Riscaldamento Superiori

Questa generazione di calore interna consente aumenti di temperatura rapidi fino a 100°C/min. Questo rappresenta un miglioramento drastico rispetto ai tempi di rampa più lenti richiesti dai forni sottovuoto convenzionali per garantire l'equilibrio termico.

Temperature di Sinterizzazione Inferiori

Poiché l'energia viene applicata in modo così efficiente, il Ti-6Al-4V può essere sinterizzato ad alta densità a temperature più basse, specificamente tra 800°C e 1000°C.

Impatto sulla Microstruttura e sulle Prestazioni

Soppressione della Crescita dei Grani

Il vantaggio metallurgico più critico dell'SPS è l'inibizione dell'ingrossamento dei grani. Nei processi tradizionali, l'esposizione prolungata ad alte temperature provoca l'ingrandimento dei grani, il che può degradare le proprietà meccaniche.

Preservazione della Microstruttura Fine

Combinando riscaldamento rapido e brevi tempi di mantenimento, l'SPS "blocca" la microstruttura originale della polvere. Ciò si traduce in un prodotto finito con una struttura a grani più fini rispetto alle texture più grossolane spesso riscontrate nei materiali pressati a caldo.

Proprietà Meccaniche Migliorate

La combinazione di alta densità e dimensione dei grani fini si traduce direttamente in prestazioni meccaniche superiori. La lega mantiene i benefici di resistenza del materiale di partenza in polvere senza l'infragilimento o l'ingrossamento associati all'esposizione termica prolungata.

Comprensione dei Compromessi

Il Benchmark della Pressatura a Caldo Sottovuoto

È importante riconoscere che la tradizionale pressatura a caldo sottovuoto è ancora una tecnologia capace. Può raggiungere elevate densità relative (circa il 98%) ed è efficace nel ridurre la porosità residua.

Il Gap di Efficienza

Tuttavia, la pressatura a caldo tradizionale ottiene questi risultati attraverso tempi di ciclo prolungati e carichi termici più elevati. Sebbene densifichi il materiale, manca del preciso controllo cinetico dell'SPS, rendendolo più suscettibile a modificare sfavorevolmente la composizione di fase e la dimensione dei grani del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si sceglie tra SPS e pressatura a caldo tradizionale per il Ti-6Al-4V, considerare i propri specifici obiettivi ingegneristici:

- Se il tuo focus principale è la Resistenza Meccanica: Scegli SPS per minimizzare la crescita dei grani e massimizzare l'integrità strutturale della lega.

- Se il tuo focus principale è l'Efficienza del Processo: Scegli SPS per ridurre significativamente i tempi di ciclo tramite velocità di riscaldamento rapide e periodi di mantenimento più brevi.

Sfruttando l'erogazione diretta di energia dell'SPS, si trasforma la sinterizzazione da un ammollo termico passivo a una fase di produzione attiva e a controllo di precisione.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Plasma a Scintilla (SPS) | Pressatura a Caldo Sottovuoto |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento Joule Diretto (Corrente Pulsata) | Riscaldamento Radiante Esterno |

| Velocità di Riscaldamento | Fino a 100°C/min | Significativamente Più Lenta |

| Temp. Tipica (Ti-6Al-4V) | 800°C – 1000°C | Temperature Più Elevate Richieste |

| Struttura dei Grani | A grani fini (Crescita Soppressa) | Più grossolana (A causa dell'inerzia termica) |

| Efficienza del Ciclo | Alta (Brevi tempi di mantenimento) | Bassa (Lunghi periodi di ammollo) |

Eleva le Prestazioni dei Tuoi Materiali con KINTEK

Sblocca il pieno potenziale del Ti-6Al-4V e di altre leghe avanzate con le soluzioni di trattamento termico all'avanguardia di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi SPS, sottovuoto, CVD e a muffola ad alte prestazioni progettati per darti un controllo cinetico preciso sulla tua microstruttura.

Che tu abbia bisogno di sopprimere la crescita dei grani o massimizzare l'efficienza del processo, i nostri forni da laboratorio e industriali personalizzabili sono costruiti per le tue esigenze uniche. Contatta KINTEK oggi stesso per discutere il tuo progetto e vedere come la nostra esperienza può trasformare i tuoi risultati di produzione.

Guida Visiva

Riferimenti

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché viene utilizzato un sistema di riscaldamento a induzione a media frequenza nella produzione di punte diamantate tramite pressatura a caldo sottovuoto? Per velocità e durata superiori

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- In che modo la pressa sottovuoto contribuisce al miglioramento delle proprietà dei materiali? Ottenere materiali più densi e puri per prestazioni superiori

- Qual è la temperatura massima di esercizio di un forno a pressa a caldo sottovuoto? Ottieni una lavorazione di alta temperatura precisa

- Quali sono i diversi tipi di metodi di riscaldamento nei forni di sinterizzazione a pressa a caldo sottovuoto? Confronto tra resistenza e induzione

- Perché un ambiente ad alto vuoto è essenziale durante la sinterizzazione a pressa calda? Ottenere compositi di alluminio ad alta resistenza

- In che modo un sistema di sinterizzazione a pressa calda di grado industriale avvantaggia le ceramiche Al2O3/TiC/SiC(w)? Densità del materiale migliorata

- Quali sono le fasi del processo di sinterizzazione a pressa a caldo? Ottieni una densità e prestazioni superiori del materiale