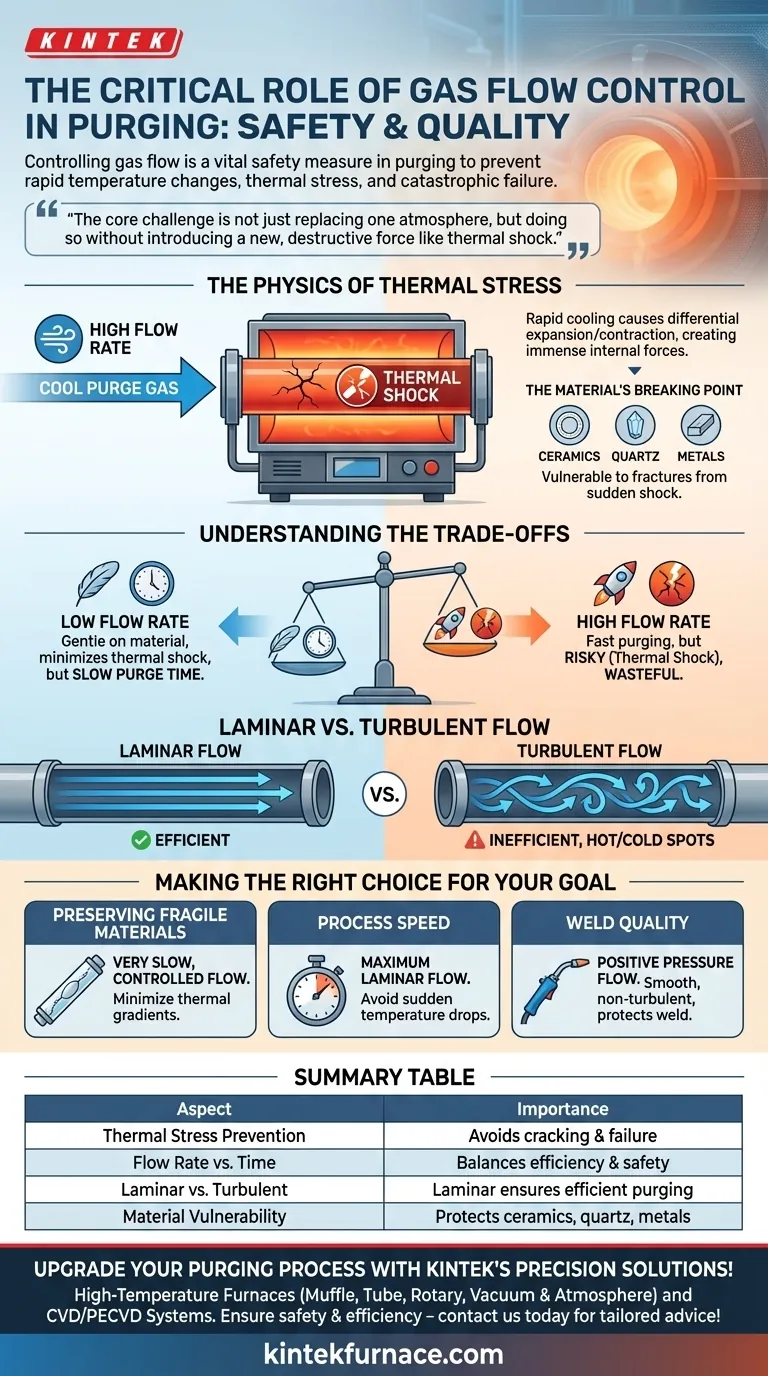

In qualsiasi operazione di spurgatura, il controllo della velocità di flusso del gas è una misura critica per la sicurezza e la qualità. La ragione principale è prevenire grandi e rapidi sbalzi di temperatura all'interno del materiale sottoposto a spurgatura, che possono generare forze interne significative note come stress termico e portare infine a cricche e guasti catastrofici.

La sfida fondamentale della spurgatura non è solo sostituire un'atmosfera con un'altra, ma farlo senza introdurre una nuova forza distruttiva. Un flusso di gas incontrollato introduce shock termico, che può compromettere l'integrità strutturale dell'intero sistema.

La Fisica dello Stress Termico

Per comprendere perché la velocità di flusso sia così cruciale, dobbiamo prima capire il potenziale distruttivo di un rapido cambiamento di temperatura.

Cos'è lo Stress Termico?

I materiali si espandono quando riscaldati e si contraggono quando raffreddati. Lo stress termico si verifica quando una parte di un oggetto tenta di espandersi o contrarsi a una velocità diversa rispetto a un'altra parte.

Questa differenza crea forze interne di tensione e compressione. Se queste forze superano la resistenza del materiale, questo si creperà o si deformerà.

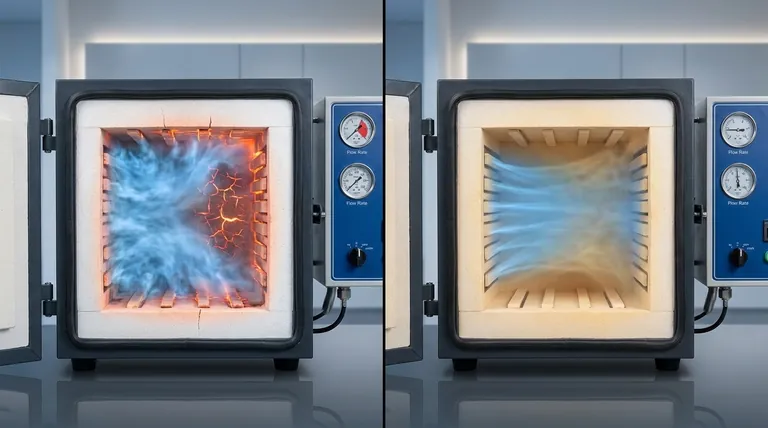

Come un Flusso Incontrollato Crea Stress

La spurgatura spesso comporta l'introduzione di un gas a temperatura ambiente in un sistema caldo, come un forno a tubo o un tubo appena saldato.

Una velocità di flusso elevata e incontrollata agisce come una raffica di aria fredda. Raffredda rapidamente la superficie interna del tubo mentre la massa del materiale rimane calda.

Questo estremo gradiente di temperatura – caldo all'esterno, freddo all'interno – provoca una violenta contrazione della superficie interna mentre il materiale esterno oppone resistenza, generando un immenso stress interno.

Il Punto di Rottura del Materiale

Materiali come ceramiche, quarzo e alcuni metalli sono particolarmente vulnerabili allo stress termico, specialmente quando sono già a temperature elevate. Lo shock improvviso causato da un flusso elevato di gas di spurgatura freddo può facilmente rappresentare il punto di rottura, causando fratture che compromettono il processo e le apparecchiature.

Comprendere i Compromessi

Una gestione appropriata del flusso del gas di spurgatura è un atto di bilanciamento tra efficienza e sicurezza. Ignorare i compromessi può portare a processi falliti o apparecchiature danneggiate.

Velocità di Flusso vs. Tempo di Spurgatura

Una velocità di flusso molto bassa sarà delicata sul materiale e minimizzerà lo shock termico, ma potrebbe richiedere un tempo impraticabilmente lungo per spostare completamente l'atmosfera esistente.

Al contrario, un flusso elevato spurgatura il volume rapidamente ma aumenta drasticamente il rischio di shock termico e cricche. Può anche essere uno spreco, utilizzando più gas del necessario.

Flusso Laminare vs. Flusso Turbolento

La spurgatura ideale utilizza un flusso laminare, in cui il gas si muove in strati lisci e paralleli. Questo sposta in modo efficiente e prevedibile l'atmosfera indesiderata dal basso verso l'alto o da un'estremità all'altra.

Le alte velocità di flusso creano un flusso turbolento, in cui il gas vortica caoticamente. La turbolenza non è solo inefficiente nella spurgatura, ma può anche creare punti caldi e freddi localizzati, esacerbando lo stress termico. Per la saldatura, la turbolenza può persino riportare contaminanti atmosferici nell'ambiente inerte.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua velocità di flusso ottimale dipende interamente dal tuo processo specifico e dalle tue priorità.

- Se la tua attenzione principale è preservare materiali fragili (come i tubi al quarzo): Usa una velocità di flusso molto lenta e controllata e concedi un tempo di spurgatura più lungo per minimizzare i gradienti termici.

- Se la tua attenzione principale è la velocità del processo: Determina la velocità di flusso massima che mantiene il flusso laminare e non provoca una caduta di temperatura improvvisa e significativa nel tuo sistema.

- Se la tua attenzione principale è la qualità della saldatura: Usa una velocità di flusso appena sufficiente per fornire una pressione positiva e spostare l'ossigeno, garantendo un flusso liscio e non turbolento che protegga il bagno di saldatura senza causare contaminazione o shock termico.

Padroneggiare il tuo processo inizia con il padroneggiare il controllo di ogni variabile, specialmente il flusso di gas.

Tabella Riassuntiva:

| Aspetto | Importanza |

|---|---|

| Prevenzione dello Stress Termico | Evita cricche e guasti dovuti a rapidi cambiamenti di temperatura |

| Velocità di Flusso vs. Tempo di Spurgatura | Bilancia efficienza e sicurezza; flusso basso è delicato ma lento, flusso alto è veloce ma rischioso |

| Flusso Laminare vs. Turbolento | Il flusso laminare assicura una spurgatura efficiente e prevedibile; il flusso turbolento causa stress e inefficienza |

| Vulnerabilità del Materiale | Protegge ceramiche, quarzo e metalli dallo shock termico durante la spurgatura |

Aggiorna il tuo processo di spurgatura con le soluzioni di precisione di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura avanzati come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze uniche. Garantisci sicurezza ed efficienza: contattaci oggi per una consulenza su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori