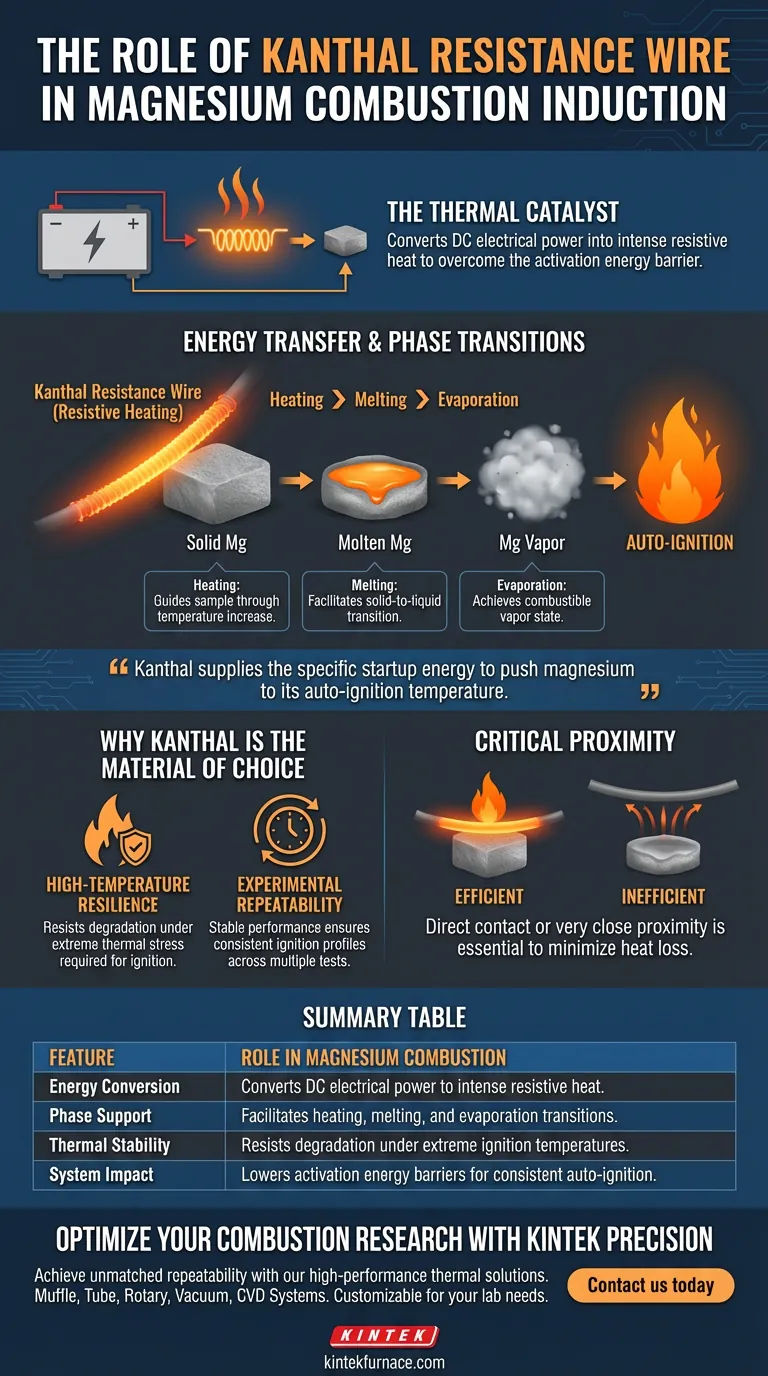

Il filo di resistenza Kanthal agisce come catalizzatore termico critico durante la fase di induzione della combustione del magnesio. Funzionando come nucleo del sistema di accensione, converte l'energia elettrica CC in un intenso calore resistivo per superare la barriera energetica di attivazione. Questo filo è posizionato a diretto contatto o in stretta prossimità con il campione di magnesio per portare il materiale attraverso i cambiamenti fisici necessari per sostenere una fiamma.

Il filo Kanthal non si limita a riscaldare il campione; fornisce l'energia di avviamento specifica necessaria per spingere il magnesio attraverso il riscaldamento, la fusione e l'evaporazione fino a raggiungere la sua temperatura di autoaccensione.

Il Meccanismo di Trasferimento Energetico

Conversione dell'Energia Elettrica

Il sistema utilizza un alimentatore CC per far passare corrente attraverso il filo Kanthal.

Poiché il Kanthal è una lega di resistenza, questo flusso elettrico viene convertito in modo efficiente in energia termica tramite riscaldamento resistivo.

Guida delle Transizioni di Fase

Il magnesio richiede un significativo apporto energetico per passare dallo stato solido a un vapore combustibile.

Il calore generato dal filo guida il campione attraverso tre fasi distinte: riscaldamento, fusione ed evaporazione.

Solo dopo che il magnesio evapora raggiunge la condizione necessaria per l'accensione, un processo pienamente supportato dall'output termico del filo.

Perché il Kanthal è il Materiale di Scelta

Resistenza alle Alte Temperature

I sistemi di accensione operano sotto estremo stress termico.

Il Kanthal è scelto per la sua eccellente resistenza alle alte temperature, che gli consente di generare il calore richiesto senza degradarsi prima che il magnesio si accenda.

Garantire la Ripetibilità degli Esperimenti

Nella ricerca sulla combustione, la coerenza è fondamentale.

La stabilità delle prestazioni del filo Kanthal garantisce che il profilo termico rimanga costante tra test multipli.

Questa stabilità garantisce che il processo di accensione sia ripetibile, riducendo al minimo le variabili nei dati causate da fluttuazioni dell'apparecchiatura.

Considerazioni Operative Critiche

L'Importanza della Prossimità

Affinché la fase di induzione abbia successo, il trasferimento di energia deve essere efficiente.

Il riferimento sottolinea che il filo deve essere a contatto diretto o in stretta prossimità con il magnesio.

Un posizionamento errato può portare a un trasferimento di calore insufficiente, impedendo al campione di raggiungere la fase di evaporazione necessaria per l'accensione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua configurazione di combustione del magnesio, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la coerenza dei dati: Dai priorità all'uso del filo Kanthal grazie alla sua elevata stabilità, che garantisce che la curva di accensione rimanga identica tra esperimenti ripetuti.

- Se il tuo obiettivo principale è l'efficienza di accensione: Assicurati che l'impostazione fisica consenta il contatto diretto tra il filo e il campione per ridurre al minimo la perdita di calore durante le fasi di riscaldamento e fusione.

Sfruttando la stabilità termica del filo Kanthal, garantisci una transizione controllata e affidabile dal metallo solido alla combustione sostenuta.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Combustione del Magnesio |

|---|---|

| Conversione Energetica | Converte l'energia elettrica CC in intenso calore resistivo |

| Supporto di Fase | Facilita le transizioni di riscaldamento, fusione ed evaporazione |

| Stabilità Termica | Resiste al degrado sotto temperature di accensione estreme |

| Impatto sul Sistema | Abbassa le barriere energetiche di attivazione per una autoaccensione costante |

Ottimizza la Tua Ricerca sulla Combustione con KINTEK Precision

Ottieni una ripetibilità sperimentale senza pari con soluzioni termiche ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di combustione del magnesio o di scienza dei materiali.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere come la nostra tecnologia di riscaldamento specializzata può supportare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Come gli elementi riscaldanti in carburo di silicio riducono i costi operativi? Ottieni risparmi a lungo termine ed efficienza

- Quali sono le proprietà termiche degli elementi riscaldanti in SiC? Sblocca l'efficienza e la durata ad alta temperatura

- Come misurano la temperatura del calcestruzzo le termocoppie di tipo K e i PLC? Ottenere un'analisi precisa della distribuzione termica

- Quali sono le temperature massime degli elementi riscaldanti in MoSi2 in diverse atmosfere? Ottimizza le prestazioni del tuo forno

- In cosa differiscono gli elementi riscaldanti in MoSi2 da quelli in SiC? Scegli l'elemento giusto per le tue esigenze ad alta temperatura

- Di cosa sono fatti gli elementi riscaldanti a resistenza e dove vengono utilizzati? Scopri i materiali per una generazione di calore efficiente

- Quali tipi di design sono disponibili per gli elementi riscaldanti in carburo di silicio? Esplora i tipi a barra, a U, a W e SCR