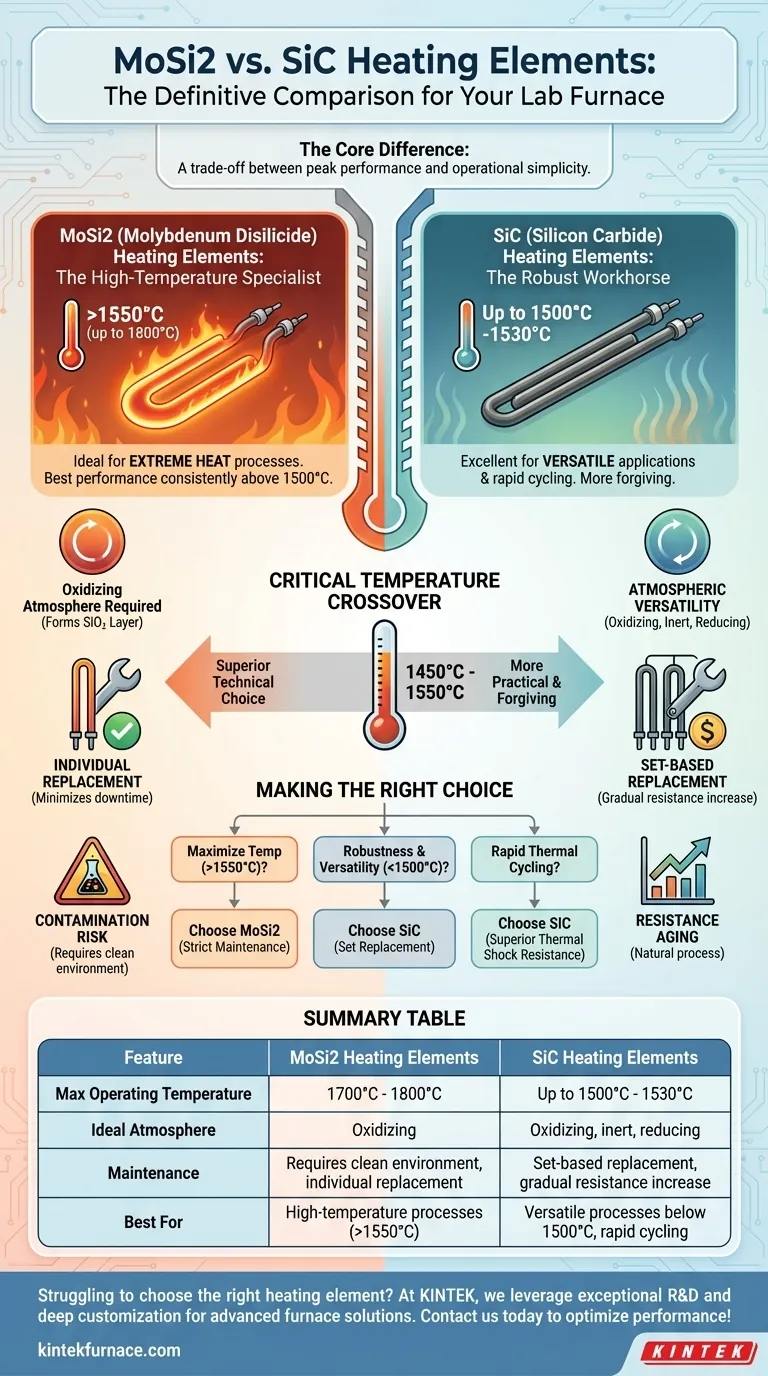

Quando si sceglie tra elementi riscaldanti in Disiliciuro di Molibdeno (MoSi2) e Carburo di Silicio (SiC), la decisione dipende dalla massima temperatura operativa del forno e dalla filosofia di manutenzione. Gli elementi in MoSi2 sono specialisti per gli intervalli di temperatura più elevati (sopra i 1550°C) in atmosfere ossidanti, ma richiedono un'attenta manipolazione. Gli elementi in SiC sono robusti e versatili cavalli da battaglia per temperature leggermente inferiori (fino a 1500°C) che sono più tolleranti alle variazioni di processo, ma presentano sfide di sostituzione uniche.

La differenza fondamentale è un compromesso tra prestazioni di picco e semplicità operativa. Il MoSi2 offre un limite di temperatura più elevato a costo di richiedere condizioni operative precise, mentre il SiC offre una maggiore versatilità e robustezza fisica a una temperatura massima inferiore.

La Differenza Fondamentale: Temperatura Operativa

Il fattore più importante nella tua decisione è la temperatura richiesta dal tuo processo. I materiali sono progettati per intervalli termici fondamentalmente diversi.

MoSi2: Lo Specialista delle Alte Temperature

Gli elementi in Disiliciuro di Molibdeno sono la scelta definitiva per i processi che richiedono calore estremo, in grado di operare in forni fino a 1700°C-1800°C.

Essi funzionano al meglio e raggiungono la massima durata quando vengono utilizzati costantemente a temperature molto elevate, tipicamente superiori a 1500°C.

SiC: Il Robusto Cavallo da Battaglia

Gli elementi in Carburo di Silicio sono ideali per un'ampia gamma di applicazioni con una temperatura massima del forno di circa 1500°C-1530°C.

Sono una scelta eccellente e affidabile per la stragrande maggioranza dei processi di sinterizzazione, trattamento termico e fusione che non richiedono le temperature estreme del MoSi2.

Il Punto Critico di Incrocio della Temperatura

La decisione è più chiara agli estremi. Per i processi che operano costantemente sopra i 1550°C, il MoSi2 è la scelta tecnica superiore. Per quelli che operano sotto i 1450°C, il SiC è più pratico e tollerante.

L'intervallo tra 1450°C e 1550°C è una zona grigia in cui fattori come l'atmosfera e la manutenzione diventano decisivi.

Prestazioni nell'Atmosfera del Tuo Forno

Il comportamento di un elemento è direttamente legato all'ambiente chimico all'interno del forno.

La Dipendenza del MoSi2 dall'Ossidazione

Gli elementi in MoSi2 raggiungono la loro notevole stabilità ad alta temperatura formando uno strato sottile e protettivo di biossido di silicio vetroso (SiO₂) sulla loro superficie.

Questo strato richiede un'atmosfera ossidante (contenente ossigeno) per formarsi e rigenerarsi. L'uso di MoSi2 in un'atmosfera riducente può portare a una rapida degradazione.

La Versatilità Atmosferica del SiC

Gli elementi in SiC sono più versatili e funzionano bene in una gamma più ampia di ambienti, comprese atmosfere ossidanti, inerti e riducenti.

Ciò rende il SiC un'opzione più flessibile se i tuoi processi coinvolgono diverse condizioni atmosferiche.

Comprendere i Compromessi: Manutenzione e Durata

Il costo a lungo termine e l'affidabilità del tuo forno dipendono fortemente da come questi elementi invecchiano e da come vengono sostituiti.

Invecchiamento degli Elementi: La Sfida del SiC

La resistenza elettrica degli elementi in SiC aumenta gradualmente nel corso della loro vita. Questo è un processo di invecchiamento naturale.

A causa di questo cambiamento, un nuovo elemento avrà una resistenza diversa rispetto a quelli più vecchi. Per mantenere un carico elettrico bilanciato, gli elementi in SiC devono essere sostituiti in set completi o coppie abbinate, il che può aumentare i costi di sostituzione.

Rischio di Contaminazione: La Vulnerabilità del MoSi2

Gli elementi in MoSi2 non subiscono lo stesso spostamento di resistenza del SiC, ma sono altamente suscettibili alla contaminazione chimica.

Una scarsa manutenzione del forno, il degassamento dei prodotti o il contatto con determinati materiali possono attaccare l'elemento e causare un guasto prematuro. Richiedono un ambiente operativo pulito.

Strategia di Sostituzione: Individuale vs. Set

Questa è una differenza operativa critica. Un elemento MoSi2 guasto può essere sostituito individualmente, minimizzando il costo del materiale e i tempi di inattività.

Un elemento SiC guasto richiede la sostituzione dell'intero set (o di un banco bilanciato), rappresentando un evento di manutenzione più significativo e un costo iniziale più elevato per i pezzi.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere una decisione ponderata basata sui tuoi specifici obiettivi operativi, non solo su una scheda tecnica.

- Se il tuo obiettivo principale è massimizzare la temperatura (>1550°C): Scegli MoSi2, ma assicurati che il tuo team si impegni a un protocollo rigoroso per la pulizia e la manutenzione del forno.

- Se il tuo obiettivo principale è la robustezza del processo al di sotto dei 1500°C: Scegli SiC per la sua durata e tolleranza, ma prevedi e pianifica sostituzioni basate su set come parte del tuo ciclo di manutenzione.

- Se il tuo processo prevede cicli termici rapidi: Propendi per il SiC, poiché la sua superiore resistenza meccanica e resistenza agli shock termici lo rendono più adatto a gestire rapidi cambiamenti di temperatura.

- Se il tuo processo richiede una flessibilità atmosferica assoluta: Il SiC è la scelta più sicura grazie alle sue prestazioni affidabili in ambienti ossidanti, inerti o riducenti.

In definitiva, allineare la scienza dei materiali dell'elemento con la tua specifica temperatura operativa e cultura di manutenzione è la chiave per un processo affidabile ad alta temperatura.

Tabella Riepilogativa:

| Caratteristica | Elementi Riscaldanti in MoSi2 | Elementi Riscaldanti in SiC |

|---|---|---|

| Temperatura Operativa Max | 1700°C - 1800°C | Fino a 1500°C - 1530°C |

| Atmosfera Ideale | Ossidante | Ossidante, inerte, riducente |

| Manutenzione | Richiede ambiente pulito, sostituzione individuale | Sostituzione basata su set, aumento graduale della resistenza |

| Ideale Per | Processi ad alta temperatura (>1550°C) | Processi versatili sotto i 1500°C, cicli rapidi |

Hai difficoltà a scegliere l'elemento riscaldante giusto per il tuo forno da laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu abbia bisogno di MoSi2 per il calore estremo o di SiC per la versatilità. Contattaci oggi per ottimizzare le prestazioni del tuo forno e migliorare l'efficienza!

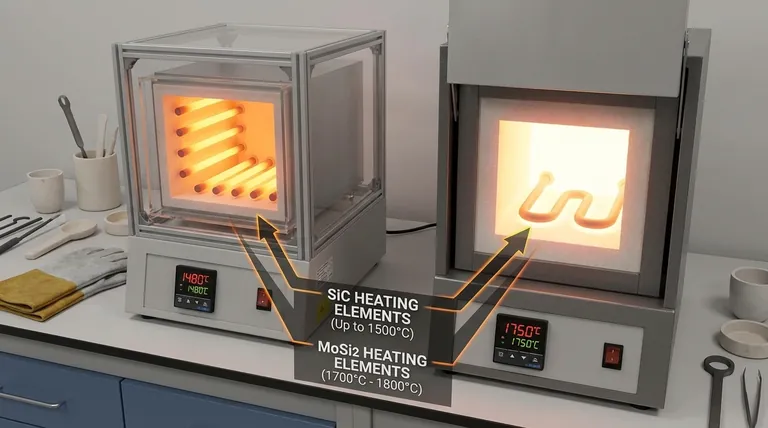

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido