L'integrazione di termocoppie di tipo K con controllori logici programmabili (PLC) crea un sistema unificato per il monitoraggio termico di precisione. Incorporando questi sensori direttamente nel nucleo del calcestruzzo e interfacciandoli con un PLC, i ricercatori possono acquisire dati di temperatura in tempo reale per verificare che il processo di riscaldamento aderisca rigorosamente a curve termiche predefinite. Questa configurazione automatizzata consente il monitoraggio simultaneo sia dell'ambiente del forno che della temperatura interna del campione, eliminando gli errori di misurazione manuale.

La sinergia tra sensori integrati e controllo logico automatizzato trasforma i test di riscaldamento statici in sistemi dinamici di acquisizione dati. Ciò garantisce che il trasferimento di calore non venga solo misurato, ma verificato attivamente rispetto agli obiettivi termici per valutare accuratamente la resistenza al fuoco e le proprietà termiche del calcestruzzo.

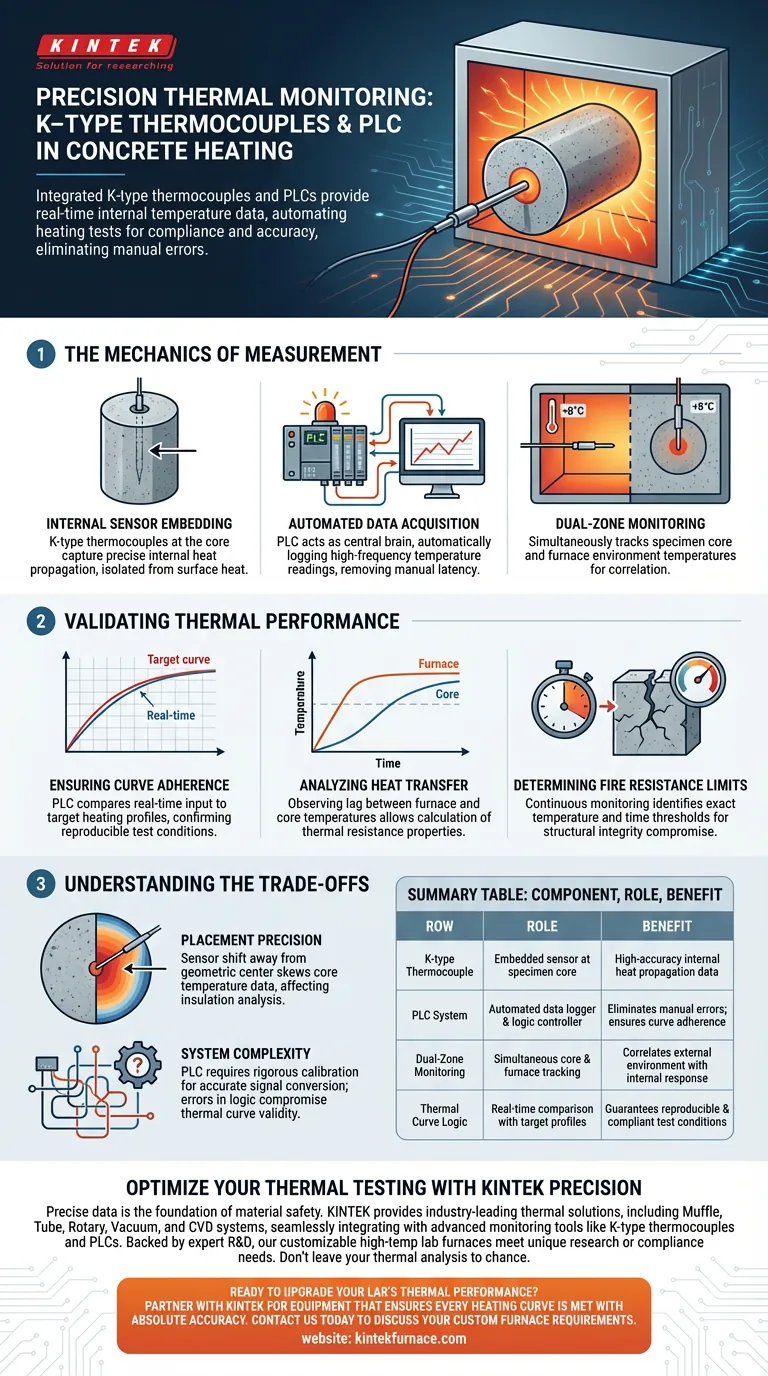

La meccanica della misurazione

Incorporamento del sensore interno

Per acquisire dati interni accurati, le termocoppie di tipo K vengono incorporate direttamente al centro dei cilindri di calcestruzzo. Questo posizionamento è fondamentale perché isola la temperatura del nucleo dal calore superficiale immediato. Consente una lettura precisa di come il calore si propaga attraverso lo spessore del materiale nel tempo.

Acquisizione automatizzata dei dati

Una volta incorporate, queste termocoppie vengono collegate direttamente a un sistema Controllore Logico Programmabile (PLC). Il PLC funge da cervello centrale dell'operazione, registrando automaticamente le letture di temperatura ad alta frequenza. Questa automazione rimuove la latenza e l'incoerenza associate alla registrazione manuale dei dati.

Monitoraggio a doppia zona

Il sistema è progettato per monitorare contemporaneamente due punti dati distinti: la temperatura del nucleo del campione e la distribuzione della temperatura del forno. Correlare questi due set di dati consente agli ingegneri di comprendere esattamente come l'ambiente di riscaldamento esterno influenzi lo stato interno del calcestruzzo.

Validazione delle prestazioni termiche

Garanzia di aderenza alla curva

Una funzione primaria dell'integrazione del PLC è garantire che l'esperimento segua curve termiche predefinite. Il PLC confronta l'input in tempo reale dalle termocoppie con il profilo di riscaldamento target. Ciò conferma che le condizioni di test siano coerenti e riproducibili.

Analisi del trasferimento di calore

I dati raccolti facilitano un'analisi dettagliata della meccanica del trasferimento di calore all'interno del calcestruzzo. Osservando il ritardo tra la temperatura del forno e la temperatura del nucleo, i ricercatori possono calcolare le proprietà di resistenza termica del campione.

Determinazione dei limiti di resistenza al fuoco

In definitiva, questa configurazione fornisce i dati critici necessari per stabilire i limiti di resistenza al fuoco. Il monitoraggio continuo consente ai ricercatori di identificare le soglie esatte di temperatura e tempo in cui l'integrità strutturale del calcestruzzo potrebbe essere compromessa.

Comprensione dei compromessi

Precisione del posizionamento

L'affidabilità dei dati dipende interamente dal posizionamento fisico della termocoppia. Se il sensore si sposta dal centro geometrico esatto durante il processo di colata o indurimento del calcestruzzo, i dati sulla temperatura del nucleo saranno distorti. Ciò può portare a conclusioni errate sulle proprietà isolanti del materiale.

Complessità del sistema

Sebbene un PLC offra automazione, introduce complessità nella configurazione e nella programmazione. Il sistema richiede una rigorosa calibrazione per garantire che i segnali analogici delle termocoppie di tipo K vengano convertiti correttamente in letture di temperatura digitali. Qualsiasi errore nella logica del PLC o nella conversione del segnale comprometterà la validità dell'intera curva termica.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore di questo sistema di misurazione, allinea la tua configurazione con i tuoi specifici obiettivi analitici:

- Se il tuo obiettivo principale è la ricerca sui materiali: Assicurati che il tuo PLC sia programmato per campionare ad alte frequenze per catturare cambiamenti granulari nei tassi di trasferimento di calore durante rapidi picchi di temperatura.

- Se il tuo obiettivo principale sono i test di conformità: Dai priorità alla sincronizzazione dei dati del forno e del nucleo per dimostrare che il test ha seguito rigorosamente le curve termiche prescritte per la certificazione di resistenza al fuoco.

La misurazione precisa della distribuzione della temperatura interna è l'unico modo per passare da ipotesi teoriche a prove empiriche delle prestazioni del calcestruzzo.

Tabella riassuntiva:

| Componente | Ruolo nella misurazione della temperatura | Beneficio chiave |

|---|---|---|

| Termocoppia di tipo K | Sensore integrato al nucleo del campione | Dati di propagazione del calore interno ad alta precisione |

| Sistema PLC | Registratore dati e controllore logico automatizzato | Elimina errori manuali; garantisce l'aderenza alla curva |

| Monitoraggio a doppia zona | Monitoraggio simultaneo del nucleo e del forno | Correlazione tra ambiente esterno e risposta interna |

| Logica della curva termica | Confronto in tempo reale con profili target | Garantisce condizioni di test riproducibili e conformi |

Ottimizza i tuoi test termici con la precisione KINTEK

Dati precisi sono il fondamento della sicurezza dei materiali e della certificazione di resistenza al fuoco. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti progettati per integrarsi perfettamente con strumenti di monitoraggio avanzati come termocoppie di tipo K e PLC.

Supportati da R&S e produzione esperte, i nostri forni da laboratorio per alte temperature sono completamente personalizzabili per soddisfare le tue esigenze specifiche di ricerca o di conformità industriale. Non lasciare la tua analisi termica al caso: collabora con KINTEK per attrezzature che garantiscano il rispetto di ogni curva di riscaldamento con assoluta precisione.

Pronto a migliorare le prestazioni termiche del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Quali sono i limiti dell'uso del molibdeno come elemento riscaldante? Gestire l'ossidazione e la fragilità

- Perché gli elettrodi di grafite ad alta purezza sono necessari per il riscaldamento Joule? Garantire un'ingegneria precisa del carbonio mesoporoso

- In quali settori vengono comunemente utilizzati gli elementi riscaldanti in carburo di silicio di tipo DM? Essenziali per la precisione ad alta temperatura

- Cosa determina la temperatura di un elemento riscaldante e dei suoi dintorni? Sblocca i fattori chiave per un controllo termico ottimale

- Perché i riscaldatori a infrarossi in ceramica sono considerati ecologici? Scopri soluzioni di riscaldamento pulite ed efficienti

- Perché la grafite ad alta purezza è preferita per le pale dell'agitatore del fuso di silicio? Garantire la purezza nel monitoraggio ad alta temperatura

- In quali applicazioni industriali gli elementi riscaldanti in SiC sono particolarmente utili? Essenziali per i processi ad alta temperatura in metallurgia, vetro e semiconduttori

- Quali sono i principali vantaggi degli elementi riscaldanti in grafite nei forni sottovuoto? Sblocca Calore Estremo e Purezza