Nella loro essenza, gli elementi riscaldanti a resistenza sono realizzati con materiali speciali—più comunemente leghe metalliche come Nichrome e Kanthal o ceramiche avanzate—scelti per la loro capacità di convertire l'energia elettrica in calore in modo efficiente e affidabile. Questo principio, noto come riscaldamento Joule, è il fondamento di innumerevoli dispositivi, dagli elettrodomestici di uso quotidiano come tostapane e scaldabagni ai forni industriali ad alta temperatura.

Il materiale specifico utilizzato per un elemento riscaldante non è mai una scelta arbitraria. È una decisione ingegneristica deliberata basata su un equilibrio critico tra resistenza elettrica, capacità di resistere ad alte temperature senza ossidarsi o degradarsi e costo complessivo per l'applicazione prevista.

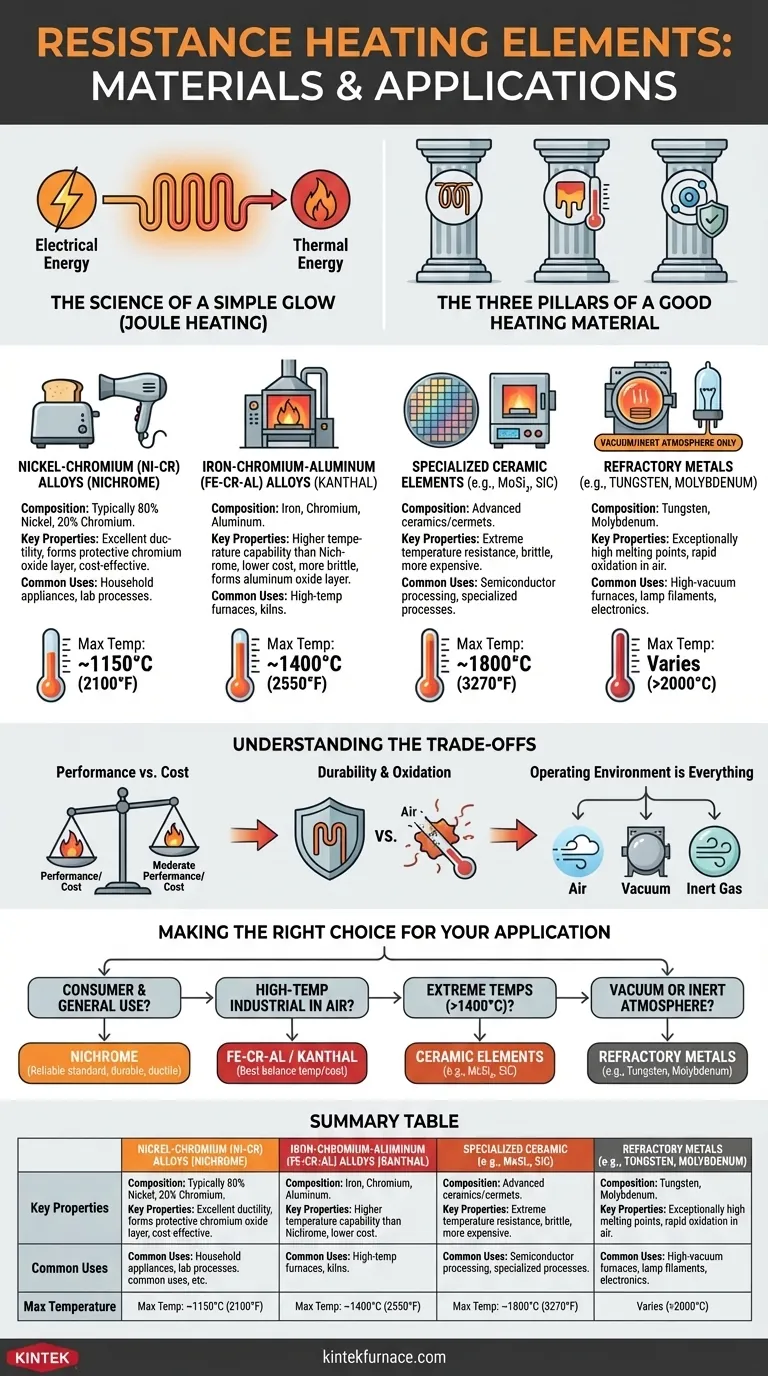

La Scienza di un Semplice Bagliore

La funzione di un elemento riscaldante a resistenza è governata da un semplice principio fisico. Quando una corrente elettrica fluisce attraverso un materiale con resistenza elettrica, una parte di quell'energia elettrica viene convertita direttamente in energia termica, ovvero calore.

I Tre Pilastri di un Buon Materiale Riscaldante

Affinché un materiale sia efficace come elemento riscaldante, deve possedere tre proprietà chiave:

- Elevata Resistività Elettrica: Una resistenza maggiore significa che viene generato più calore per una data corrente elettrica, consentendo un design dell'elemento più compatto ed efficiente.

- Stabilità ad Alta Temperatura: Il materiale non deve fondere, ammorbidirsi o deformarsi alla sua temperatura operativa prevista.

- Resistenza all'Ossidazione: Questo è forse il fattore più critico per gli elementi che operano all'aria aperta. Il materiale deve resistere alla reazione con l'ossigeno ad alte temperature, che ne causerebbe il rapido degrado e il cedimento.

Una Ripartizione dei Materiali Chiave per Elementi

I materiali per elementi riscaldanti possono essere raggruppati in famiglie distinte, ciascuna adatta a diverse condizioni operative e intervalli di temperatura.

Leghe di Nichel-Cromo (Ni-Cr): Il Cavallo di Battaglia Industriale

Spesso conosciuta con il nome commerciale Nichrome, questa famiglia di leghe (tipicamente 80% nichel, 20% cromo) è il materiale più comune per una vasta gamma di applicazioni di riscaldamento.

La sua popolarità deriva dall'eccellente combinazione di duttilità (è facile da modellare in bobine e fili) e dalla sua capacità di formare uno strato esterno protettivo e aderente di ossido di cromo quando riscaldato. Questo strato passivo impedisce all'ossigeno di raggiungere il metallo sottostante, estendendo drasticamente la vita utile dell'elemento.

Usi Comuni: Tostapane, asciugacapelli, pistole termiche e molti processi di riscaldamento da laboratorio e industriali fino a circa 1150°C (2100°F).

Leghe di Ferro-Cromo-Alluminio (Fe-Cr-Al): Il Concorrente ad Alta Temperatura

Frequentemente venduta con il nome Kanthal, questa famiglia di leghe è l'alternativa principale al Nichrome, specialmente per applicazioni a temperature più elevate.

Le leghe Fe-Cr-Al possono operare a temperature più elevate rispetto al Nichrome (fino a 1400°C / 2550°F) e lo fanno a un costo del materiale inferiore. Formano anche uno strato di ossido protettivo, sebbene sia a base di ossido di alluminio. Il principale compromesso è che queste leghe tendono ad essere più fragili del Nichrome.

Usi Comuni: Forni industriali ad alta temperatura, forni per ceramica e vetro e altre applicazioni esigenti di trattamento termico.

Elementi Ceramici Specializzati: Per Ambienti Estremi

Per temperature superiori a quelle che le leghe metalliche possono sopportare, gli ingegneri si rivolgono a materiali ceramici avanzati o a cermet (compositi metallo-ceramici).

Il Disilicuro di Molibdeno (MoSi₂) e il Carburo di Silicio (SiC) sono due esempi importanti. Questi materiali possono operare a temperature estremamente elevate all'aria, ma sono significativamente più costosi e fragili delle leghe metalliche, richiedendo un'attenta manipolazione e progettazione del sistema.

Usi Comuni: Lavorazione dei semiconduttori, forni da laboratorio e processi industriali specializzati che richiedono temperature da 1400°C a 1800°C (2550°F a 3270°F).

Metalli Refrattari: Gli Specialisti del Vuoto

Metalli come il Tungsteno e il Molibdeno hanno punti di fusione eccezionalmente elevati, ma un difetto fatale: si ossidano quasi istantaneamente ad alte temperature in presenza di aria.

Pertanto, il loro utilizzo è limitato ad ambienti in cui l'ossigeno è assente, come un vuoto o un atmosfera di gas inerte (come argon o azoto).

Usi Comuni: Forni ad alto vuoto, filamenti in alcuni tipi di lampade e specifici processi di produzione di elettronica.

Comprendere i Compromessi

La scelta di un elemento riscaldante è un esercizio nella gestione dei compromessi ingegneristici. Non esiste un unico materiale "migliore", ma solo quello più appropriato per il lavoro.

Prestazioni vs. Costo

Esiste una correlazione diretta tra capacità di temperatura e costo. Il Nichrome offre prestazioni eccellenti e affidabili a un costo moderato. Il Kanthal offre temperature più elevate a un costo leggermente inferiore ma con una duttilità ridotta. Gli elementi in ceramica e metalli refrattari offrono prestazioni estreme a un prezzo significativamente più alto.

Durabilità e Ossidazione

La durata di vita di un elemento che opera all'aria è determinata quasi interamente dalla sua resistenza all'ossidazione. Le leghe Ni-Cr e Fe-Cr-Al sono progettate per creare i propri scudi di ossido protettivi. I materiali senza questa capacità, come il tungsteno, semplicemente si brucerebbero.

L'Ambiente Operativo è Tutto

Il fattore più importante è l'ambiente dell'elemento. Sarà esposto all'aria? Sarà sottovuoto? Sarà soggetto a shock meccanici o vibrazioni? Rispondere a queste domande restringe immediatamente l'elenco dei materiali idonei.

Fare la Scelta Giusta per la Tua Applicazione

Usa queste linee guida per capire perché un certo materiale viene scelto per uno scopo specifico.

- Se l'obiettivo principale sono gli elettrodomestici e l'uso generale: Il Nichrome è lo standard affidabile grazie alla sua eccellente durata, duttilità ed economicità per temperature moderate.

- Se l'obiettivo principale sono i forni industriali ad alta temperatura all'aria: Le leghe Fe-Cr-Al (Kanthal) offrono tipicamente il miglior equilibrio tra capacità di alta temperatura e costo del materiale.

- Se l'obiettivo principale sono temperature estreme superiori a 1400°C (2550°F): Sono necessari elementi ceramici specializzati come il Disilicuro di Molibdeno (MoSi₂) o il Carburo di Silicio (SiC).

- Se l'obiettivo principale è operare in un vuoto o in atmosfera inerte: I metalli refrattari come Tungsteno e Molibdeno sono le uniche scelte praticabili per raggiungere le temperature più elevate possibili.

In definitiva, la selezione dei materiali per il riscaldamento a resistenza è un riflesso diretto delle esigenze fisiche ed economiche dell'applicazione finale.

Tabella Riassuntiva:

| Tipo di Materiale | Proprietà Chiave | Usi Comuni | Temperatura Massima (°C) |

|---|---|---|---|

| Leghe di Nichel-Cromo (Ni-Cr) | Elevata duttilità, forma strato di ossido di cromo | Tostapane, asciugacapelli, processi da laboratorio | 1150°C |

| Leghe di Ferro-Cromo-Alluminio (Fe-Cr-Al) | Maggiore capacità di temperatura, fragile, forma strato di ossido di alluminio | Forni industriali, forni | 1400°C |

| Elementi Ceramici (es. MoSi₂, SiC) | Resistenza a temperature estreme, fragile, costoso | Lavorazione semiconduttori, forni da laboratorio | 1800°C |

| Metalli Refrattari (es. Tungsteno, Molibdeno) | Punti di fusione molto elevati, richiede vuoto/atmosfera inerte | Forni ad alto vuoto, elettronica | Variabile (es. >2000°C) |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi di riscaldamento avanzati come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia per processi industriali che per laboratori specializzati. Contattaci oggi per migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi