Alla base, gli elementi riscaldanti in Carburo di Silicio (SiC) sono definiti da una combinazione unica di tre proprietà termiche: una temperatura operativa massima estremamente elevata, un'eccellente conduttività termica e un coefficiente di espansione termica molto basso. Questa triade consente loro di fornire calore intenso e uniforme con eccezionale stabilità e affidabilità, superando di gran lunga le capacità di molti elementi riscaldanti metallici tradizionali.

Il vero valore degli elementi riscaldanti in SiC non è solo la loro capacità di raggiungere temperature elevate. È come le loro distinte proprietà termiche si traducono direttamente in una maggiore efficienza del processo, una maggiore durata dell'elemento e un costo totale di proprietà inferiore in applicazioni industriali esigenti.

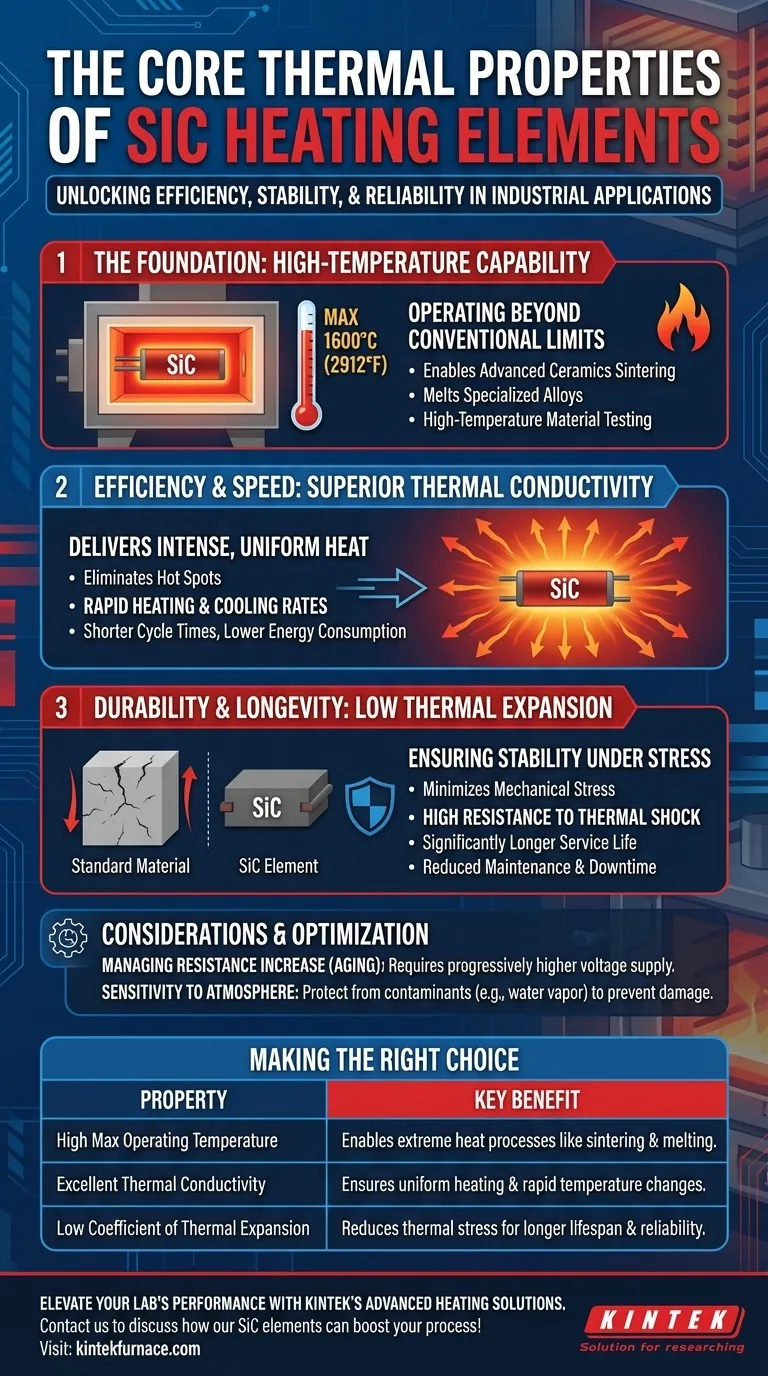

La Fondazione: Capacità ad Alta Temperatura

Operare Oltre i Limiti Convenzionali

Gli elementi in Carburo di Silicio sono progettati per il calore estremo. Possono operare costantemente a temperature superficiali fino a 1600°C (2912°F).

Questa capacità sblocca processi industriali come la sinterizzazione di ceramiche avanzate, la fusione di leghe specializzate e i test sui materiali ad alta temperatura, che sono semplicemente non fattibili con elementi riscaldanti convenzionali.

Come il SiC Fornisce Calore Efficiente

Conduttività Termica Superiore

Il SiC possiede un'eccellente conduttività termica. Ciò significa che il calore generato all'interno dell'elemento viene trasferito rapidamente ed efficientemente alla camera del forno e al carico di lavoro.

Il beneficio pratico è un riscaldamento altamente uniforme, che elimina i punti caldi e i gradienti di temperatura che possono compromettere la qualità del prodotto e la coerenza del processo.

Velocità di Riscaldamento e Raffreddamento Rapide

Poiché trasferiscono il calore in modo così efficace, gli elementi in SiC possono raggiungere le temperature target molto rapidamente. Ciò riduce significativamente il tempo e l'energia sprecati durante la fase iniziale di riscaldamento di un ciclo.

Tempi di ciclo più rapidi non solo aumentano la produttività, ma portano anche a un minor consumo energetico per ciclo, riducendo sia i costi operativi che la vostra impronta di carbonio.

Garantire la Durata Sotto Stress Termico

Basso Coefficiente di Espansione Termica

Una proprietà chiave per la longevità è la bassa espansione termica del SiC. L'elemento si espande e si contrae molto poco, anche se sottoposto a cambiamenti di temperatura rapidi ed estremi.

Questa stabilità dimensionale minimizza lo stress meccanico interno che causa fatica, crepe e infine guasti in altri materiali.

L'Impatto sulla Durata e sull'Affidabilità

Questa stabilità intrinseca, combinata con l'eccellente resistenza meccanica del SiC, rende gli elementi altamente resistenti alla rottura da shock termico.

Il risultato è una vita utile significativamente più lunga, una minore necessità di sostituzione e una drastica riduzione della costosa manutenzione e dei tempi di inattività non pianificati del forno.

Comprendere i Compromessi e le Considerazioni

Gestione dell'Aumento della Resistenza (Invecchiamento)

Una caratteristica nota del SiC è che la sua resistenza elettrica aumenta gradualmente con l'uso e l'età. Questo è un processo naturale che deve essere gestito.

I sistemi di alimentazione per i forni in SiC devono essere in grado di fornire una tensione progressivamente più alta nel tempo per mantenere la potenza di uscita e la temperatura di processo richieste.

Sensibilità all'Atmosfera e ai Contaminanti

La durata e le prestazioni degli elementi in SiC possono essere influenzate dall'atmosfera del forno. Alcune sostanze chimiche e il vapore acqueo ad alte temperature possono accelerare l'invecchiamento o causare danni.

Sono necessarie una corretta progettazione del forno e procedure operative per proteggere gli elementi dai contaminanti e garantire che funzionino come previsto.

Fare la Scelta Giusta per il Tuo Processo

Comprendere queste proprietà è fondamentale per sfruttare il SiC per la tua specifica applicazione. È una decisione basata sui requisiti di prestazione e sul valore a lungo termine.

- Se il tuo obiettivo principale è raggiungere temperature di processo estreme: il SiC è una delle scelte più affidabili ed efficaci per applicazioni che operano costantemente sopra i 1300°C.

- Se il tuo obiettivo principale è l'efficienza e la velocità del processo: il riscaldamento rapido e l'alta conduttività del SiC si traducono direttamente in tempi di ciclo più brevi e costi energetici inferiori.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine e tempi di inattività minimi: la bassa espansione termica e la robustezza del SiC portano a una maggiore durata, giustificando l'investimento iniziale.

Valutando queste proprietà rispetto ai tuoi obiettivi, puoi scegliere con fiducia una soluzione di riscaldamento che migliora il controllo del processo e offre un valore superiore a lungo termine.

Tabella riassuntiva:

| Proprietà | Beneficio Chiave |

|---|---|

| Temperatura Operativa Massima Elevata (fino a 1600°C) | Consente processi a calore estremo come la sinterizzazione e la fusione di leghe |

| Eccellente Conduttività Termica | Garantisce un riscaldamento uniforme e rapidi cambiamenti di temperatura |

| Basso Coefficiente di Espansione Termica | Riduce lo stress termico per una maggiore durata e affidabilità |

Pronto a migliorare le prestazioni del tuo laboratorio con soluzioni di riscaldamento avanzate? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura su misura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC possono aumentare l'efficienza, l'affidabilità e la redditività del tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature