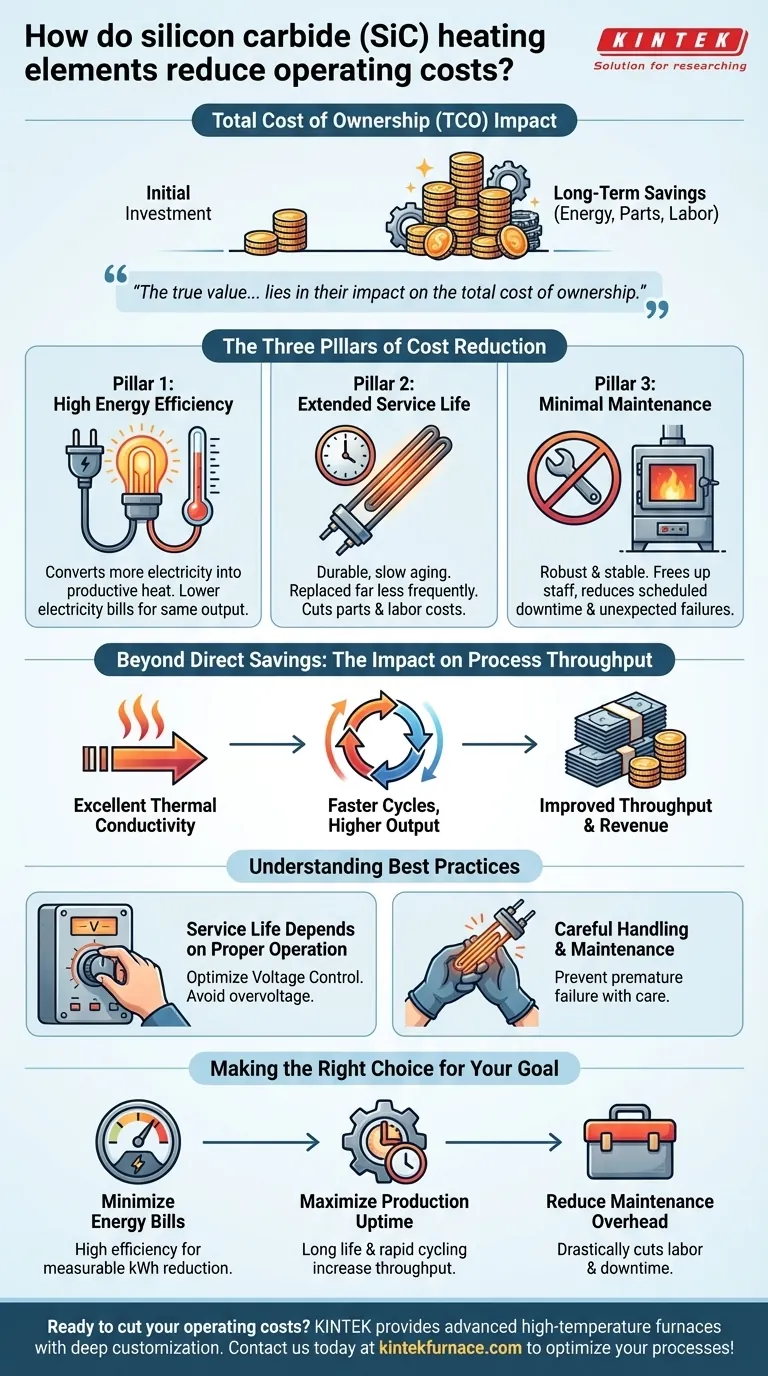

In sostanza, gli elementi riscaldanti in carburo di silicio (SiC) riducono i costi operativi attraverso una combinazione di elevata efficienza energetica, eccezionale longevità e minime esigenze di manutenzione. A differenza di molte alternative, convertono una percentuale maggiore di elettricità in calore utilizzabile e operano in modo affidabile per periodi prolungati, riducendo direttamente le spese relative al consumo energetico, ai pezzi di ricambio e alla manodopera.

Il vero valore degli elementi in carburo di silicio risiede nel loro impatto sul costo totale di proprietà. Sebbene l'investimento iniziale sia un fattore, i significativi risparmi a lungo termine in energia, manutenzione e tempi di attività della produzione sono ciò che li rende una scelta finanziaria strategicamente valida per i processi ad alta temperatura.

I tre pilastri della riduzione dei costi

I benefici finanziari degli elementi in SiC non si basano su una singola caratteristica, ma sulla sinergia di tre caratteristiche operative chiave. Comprendere ciascuna di esse fornisce un quadro chiaro di come i risparmi si accumulano nel tempo.

Pilastro 1: Elevata efficienza energetica

Le proprietà del materiale del carburo di silicio gli consentono di operare a temperature molto elevate con un'efficienza eccezionale. Ciò significa che una maggiore quantità di energia elettrica consumata viene convertita direttamente in calore produttivo, con minori perdite. Questo si traduce direttamente in bollette elettriche più basse per la stessa potenza termica rispetto a metodi di riscaldamento meno efficienti.

Pilastro 2: Durata di servizio prolungata

Gli elementi in SiC sono noti per la loro durata e le caratteristiche di invecchiamento lento. Una maggiore durata operativa significa che devono essere sostituiti molto meno frequentemente. Ciò riduce non solo il costo diretto dell'acquisto di nuovi elementi, ma anche i significativi costi indiretti associati ai tempi di inattività della produzione e alla manodopera necessaria per la sostituzione.

Pilastro 3: Requisiti minimi di manutenzione

La natura robusta di questi elementi significa che non richiedono costanti regolazioni, pulizie o interventi di manutenzione. Questo profilo di bassa manutenzione libera il personale tecnico, riduce i tempi di inattività programmati per la manutenzione e minimizza il rischio di guasti imprevisti, portando a operazioni più prevedibili ed economicamente vantaggiose.

Oltre i risparmi diretti: l'impatto sulla produttività del processo

I benefici in termini di costi del SiC si estendono oltre i semplici risparmi energetici e di manutenzione. Le proprietà fisiche del materiale migliorano direttamente la produttività dell'intero processo di riscaldamento.

Il ruolo della conduttività termica

Il carburo di silicio possiede un'eccellente conduttività termica. In termini pratici, ciò significa che può assorbire e rilasciare calore molto rapidamente ed efficientemente.

Cicli più veloci, maggiore produzione

Questa capacità di riscaldarsi e raffreddarsi rapidamente riduce il tempo richiesto per ogni ciclo di produzione. Riducendo i tempi di ciclo, un impianto può processare più materiale o prodotti nella stessa quantità di tempo, migliorando efficacemente la produttività e aumentando il potenziale di guadagno senza investire in forni aggiuntivi.

Comprendere i compromessi e le migliori pratiche

Sebbene altamente convenienti, la realizzazione del massimo beneficio finanziario dagli elementi in SiC richiede il riconoscimento delle loro realtà operative. L'eccezionale durata di servizio non è automatica; dipende dall'uso e dalla cura adeguati.

La durata di servizio dipende dal corretto funzionamento

La longevità di un elemento in carburo di silicio è direttamente influenzata dal suo ambiente operativo. Per massimizzare la sua vita e assicurare i risparmi sui costi attesi, devono essere seguite alcune migliori pratiche.

L'impatto delle condizioni operative

Fattori come il controllo della tensione sono critici. Far funzionare il forno alla tensione più bassa possibile che raggiunga comunque la temperatura target può prolungare significativamente la vita dell'elemento. Allo stesso modo, un'attenta manipolazione meccanica durante l'installazione e una regolare manutenzione del forno prevengono guasti prematuri.

Fare la scelta giusta per il tuo obiettivo

Per decidere se gli elementi in SiC sono la scelta giusta, allinea i loro punti di forza con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è minimizzare le bollette energetiche: L'elevata efficienza elettrico-termica del SiC offre una riduzione diretta e misurabile del consumo di kilowattora.

- Se il tuo obiettivo principale è massimizzare i tempi di attività della produzione: La combinazione di lunga durata di servizio e cicli termici rapidi aumenta direttamente la produttività e riduce i costosi tempi di inattività.

- Se il tuo obiettivo principale è ridurre i costi di manutenzione: La durabilità e stabilità intrinseche degli elementi in SiC riducono drasticamente la manodopera e i tempi di inattività associati alla manutenzione e sostituzione del riscaldatore.

In definitiva, l'adozione di elementi riscaldanti in carburo di silicio è un investimento nell'efficienza operativa a lungo termine e nella prevedibilità finanziaria.

Tabella riassuntiva:

| Fattore di riduzione dei costi | Vantaggio chiave | Impatto sui costi operativi |

|---|---|---|

| Elevata efficienza energetica | Converte più elettricità in calore | Bollette elettriche più basse |

| Durata di servizio prolungata | Durevole con invecchiamento lento | Meno sostituzioni e tempi di inattività ridotti |

| Manutenzione minima | Funzionamento robusto e stabile | Meno manodopera e meno interruzioni |

| Produttività migliorata | Cicli di riscaldamento/raffreddamento rapidi | Maggiore produzione e potenziale di guadagno |

Pronto a ridurre i costi operativi con soluzioni di riscaldamento affidabili? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze uniche, offrendo risparmi energetici, manutenzione ridotta e produttività migliorata. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto