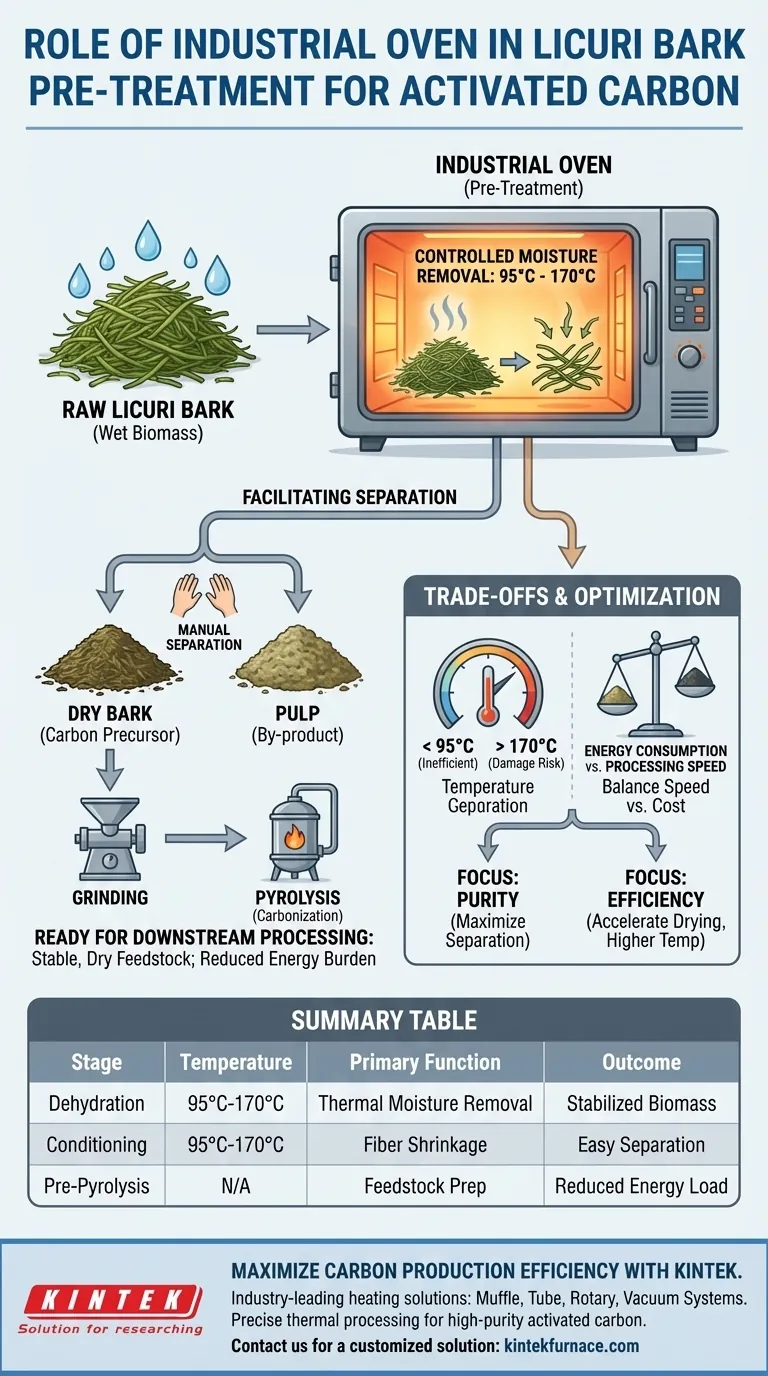

Nella produzione di carbone attivo dalla corteccia di Licuri, il forno industriale funge da meccanismo critico di disidratazione che prepara la biomassa grezza per la lavorazione. Applicando calore controllato in un intervallo specifico di 95°C - 170°C, il forno rimuove l'umidità in eccesso per stabilizzare il materiale e facilitare fisicamente la separazione della corteccia dalla polpa.

Il forno industriale funziona più come un facilitatore meccanico che come un semplice elemento riscaldante. Disidratando il Licuri a temperature precise, allenta la struttura della biomassa per consentire un'efficiente separazione manuale, garantendo che un materiale grezzo puro e asciutto sia pronto per la macinazione e la pirolisi.

La Meccanica dell'Essiccazione di Pre-trattamento

Rimozione Controllata dell'Umidità

La funzione principale del forno industriale è l'eliminazione termica del contenuto d'acqua dalla corteccia grezza di Licuri.

Per raggiungere questo obiettivo senza degradare la biomassa, il processo richiede una rigorosa finestra di temperatura compresa tra 95°C e 170°C.

Operare all'interno di questo intervallo garantisce che l'umidità venga evaporata efficacemente senza innescare combustione prematura o degradazione chimica del precursore di carbonio.

Facilitare la Separazione dei Materiali

Oltre alla semplice essiccazione, il forno svolge un ruolo vitale nella preparazione fisica del materiale grezzo.

Il processo di essiccazione restringe le fibre vegetali, allentando il legame tra la corteccia esterna e la polpa interna.

Questo condizionamento termico è essenziale perché consente agli operatori di eseguire la separazione manuale della corteccia dalla polpa con maggiore efficienza.

Preparazione per la Lavorazione a Valle

Stabilire la Stabilità del Materiale

La biomassa umida è imprevedibile e difficile da lavorare meccanicamente.

Il forno industriale trasforma il Licuri grezzo in una base di materiale asciutta e stabile.

Questa stabilità è un prerequisito per le fasi successive, consentendo in particolare al materiale di essere macinato efficacemente senza intasare i macchinari a causa dell'umidità.

Pronto per la Pirolisi

L'obiettivo finale del pre-trattamento è preparare il materiale grezzo per la carbonizzazione (pirolisi).

Rimuovendo preventivamente l'umidità, il forno riduce il carico energetico sul reattore di pirolisi.

Garantisce che il materiale che entra nella fase ad alta temperatura sia coerente, consentendo una conversione più controllata ed efficiente in carbone attivo.

Comprendere i Compromessi

Sensibilità alla Temperatura

Sebbene il calore sia necessario, il controllo preciso è fondamentale.

Se la temperatura scende al di sotto dei 95°C, il processo di essiccazione diventa inefficiente, potenzialmente non riuscendo ad allentare efficacemente la corteccia dalla polpa.

Al contrario, superare i 170°C rischia di danneggiare la struttura organica della corteccia prima che inizi la fase di carbonizzazione vera e propria, il che potrebbe compromettere la qualità del carbone attivo finale.

Consumo Energetico vs. Velocità di Lavorazione

L'essiccazione industriale è una fase ad alta intensità energetica nel ciclo di vita della produzione.

Temperature più elevate (più vicine a 170°C) possono accelerare il processo di essiccazione ma aumentano significativamente i costi energetici.

Gli operatori devono bilanciare la velocità di rimozione dell'umidità con i costi operativi di funzionamento dei forni ai limiti superiori dell'intervallo raccomandato.

Ottimizzare la Fase di Pre-trattamento

Per massimizzare la qualità del tuo carbone attivo a base di Licuri, devi adattare le impostazioni del forno ai tuoi specifici vincoli di lavorazione.

- Se la tua priorità è la purezza del materiale: Mantieni temperature che massimizzino la separazione fisica di corteccia e polpa, assicurando che nessuna polpa contamini il materiale grezzo di carbonio.

- Se la tua priorità è l'efficienza del processo: Opera più vicino al limite superiore di 170°C per accelerare i tempi di essiccazione, a condizione che il tuo budget energetico lo consenta.

Controllando rigorosamente l'ambiente di essiccazione, garantisci un precursore coerente e di alta qualità essenziale per un'attivazione efficace.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Funzione Principale | Risultato |

|---|---|---|---|

| Disidratazione | 95°C - 170°C | Rimozione termica dell'umidità | Biomassa stabilizzata e asciutta |

| Condizionamento | 95°C - 170°C | Restringimento della struttura fibrosa | Facile separazione della corteccia dalla polpa |

| Pre-Pirolisi | N/A | Preparazione del materiale grezzo | Ridotto carico energetico per la carbonizzazione |

Massimizza l'Efficienza della Tua Produzione di Carbone con KINTEK

La qualità del carbone attivo inizia con un preciso pre-trattamento termico. KINTEK fornisce soluzioni di riscaldamento leader del settore, inclusi sistemi Muffola, Tubolari, Rotativi e Sottovuoto ad alte prestazioni, progettati per mantenere le rigorose finestre di temperatura richieste per la disidratazione della biomassa.

Che tu stia lavorando corteccia di Licuri o precursori organici avanzati, i nostri forni da laboratorio e industriali personalizzabili garantiscono un riscaldamento uniforme e una stabilità costante del materiale. Supportati da R&S e produzione esperte, ti aiutiamo a passare senza problemi dalla biomassa grezza al carbone attivo ad alta purezza.

Pronto a ottimizzare la tua lavorazione termica? Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Charlotte Santana Velame, Ary Rocha Bezerra. Application of Activated Carbon Produced from Licuri Bark (Syagrus coronata) in Water Filtration. DOI: 10.34178/jbth.v8i2.476

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come viene gestito il controllo dell'atmosfera durante il funzionamento del forno? Domina gli ambienti gassosi precisi per risultati superiori

- Che tipo di pompe vengono utilizzate nei forni a atmosfera a bassa vuoto? Pompe a palette rotative per un trattamento termico efficiente

- Quali processi metallurgici traggono beneficio dal trattamento in forno ad atmosfera controllata? Migliora la qualità con il trattamento termico controllato

- Quali settori utilizzano comunemente i forni ad atmosfera a basso vuoto? Settori chiave per un trattamento termico economico

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva

- In quali campi viene comunemente applicato il principio dell'atmosfera inerte? Scopri gli usi chiave nel trattamento termico, nell'alimentare e altro ancora

- Cos'è un forno a cassetta ad atmosfera controllata e le sue applicazioni primarie? Essenziale per ambienti controllati ad alta temperatura

- Quali sono i due scopi principali delle condizioni di atmosfera controllata nei forni? Proteggere o Trasformare i Materiali per Prestazioni Ottimali