Il forno industriale a fuoco rapido funge da fase finale critica nella metallizzazione delle celle solari PERC, trasformando le paste serigrafate in contatti elettrici funzionali. Sottoponendo i wafer a un ciclo termico ad alta velocità e precisamente controllato, questa apparecchiatura consente al metallo di penetrare gli strati isolanti e di legarsi direttamente al substrato di silicio.

Il forno a fuoco rapido colma il divario tra la stampa fisica e la funzionalità elettrica. La sua funzione principale è quella di guidare la pasta metallica attraverso lo strato di passivazione per formare contatti ohmici a bassa resistenza senza danneggiare la delicata giunzione semiconduttrice della cella.

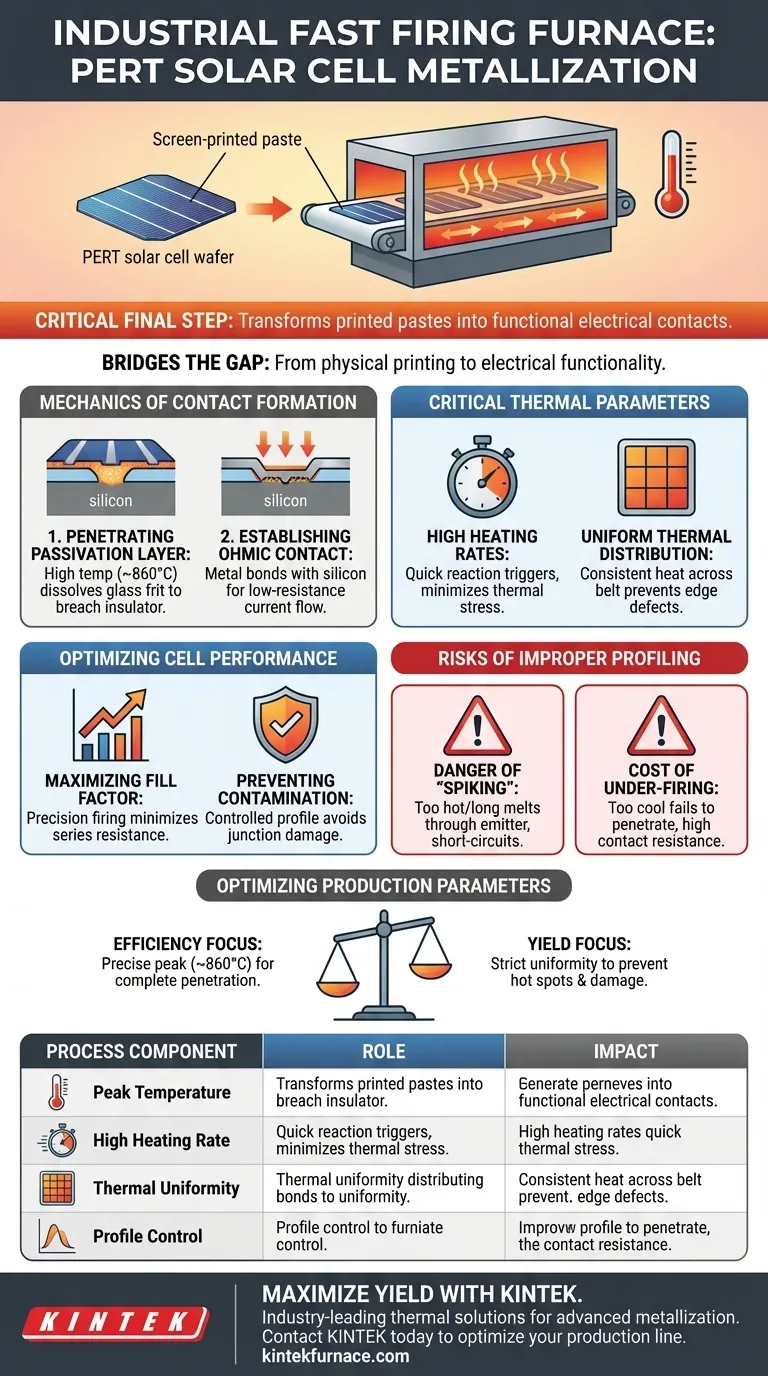

La Meccanica della Formazione del Contatto

Penetrazione dello Strato di Passivazione

Le celle solari PERC sono rivestite con uno strato dielettrico di passivazione che isola la superficie. Per raccogliere la corrente, i contatti metallici devono rompere questa barriera.

Il forno a fuoco rapido ottiene questo risultato portando la cella a una temperatura di picco specifica, tipicamente intorno a 860 °C. A questa intensità, il frit di vetro nella pasta metallica dissolve lo strato di passivazione, consentendo al metallo di raggiungere il silicio sottostante.

Stabilire il Contatto Ohmico

Una volta superata la barriera, il metallo interagisce con il substrato di silicio. Questa interazione crea un contatto ohmico affidabile.

Un contatto ohmico di alta qualità è essenziale per consentire ai portatori di carica di fluire liberamente fuori dalla cella. Senza questa connessione, l'energia generata dalla cella solare rimane intrappolata, rendendo il dispositivo inutile.

Parametri Termici Critici

Alti Tassi di Riscaldamento

Il "rapido" in fuoco rapido non è solo per la produttività; è una necessità chimica. È necessario un rapido aumento della temperatura per innescare rapidamente le reazioni necessarie.

Questa velocità garantisce che il contatto si formi immediatamente, limitando il tempo in cui il wafer è sottoposto a un elevato stress termico.

Distribuzione Termica Uniforme

Il forno deve mantenere un campo termico rigorosamente uniforme su tutta la larghezza del nastro trasportatore.

Se la distribuzione del calore è irregolare, il centro del wafer potrebbe essere cotto perfettamente mentre i bordi rimangono sotto-trattati. L'uniformità garantisce prestazioni elettriche costanti su tutta la superficie di ogni cella.

Ottimizzazione delle Prestazioni della Cella

Massimizzazione del Fattore di Riempimento

La precisione del processo di cottura è direttamente collegata al fattore di riempimento della cella solare.

Il fattore di riempimento è una misura della "quadratura" della curva IV e rappresenta l'efficienza della raccolta di corrente. Ottimizzando il profilo di cottura, i produttori riducono al minimo la resistenza in serie e massimizzano questo parametro di prestazione critico.

Prevenzione della Contaminazione a Livello Profondo

Mentre il calore è necessario per formare i contatti, è anche una responsabilità. Un'eccessiva esposizione termica può causare la diffusione degli atomi di metallo troppo in profondità nel silicio.

Il forno a fuoco rapido è progettato per prevenire questa contaminazione a livello profondo. Controllando il profilo, assicura che il metallo tocchi l'emettitore ma non penetri nell'area della giunzione, il che causerebbe cortocircuiti elettrici.

Rischi di un Profilo Termico Improprio

Il Pericolo dello "Spiking"

Se la temperatura di picco è troppo alta o mantenuta troppo a lungo, la pasta metallica può fondersi attraverso la regione dell'emettitore.

Questo fenomeno, noto come spiking, cortocircuita efficacemente l'area locale della cella. Questo danno è irreversibile e degrada significativamente la tensione a circuito aperto della cella.

Il Costo della Cottura Insufficiente

Al contrario, se il forno non raggiunge la temperatura di picco richiesta, la pasta non inciderà completamente lo strato di passivazione.

Ciò si traduce in una "cottura insufficiente", in cui il metallo si trova sopra l'isolante anziché a contatto con il silicio. Il risultato è una resistenza di contatto estremamente elevata e una cella solare non funzionante.

Ottimizzazione dei Parametri di Produzione

Ottenere celle PERC ad alta efficienza richiede un delicato equilibrio tra un riscaldamento aggressivo per la formazione del contatto e un controllo per la protezione della giunzione.

- Se il tuo obiettivo principale è massimizzare l'efficienza elettrica: Dai priorità a una temperatura di picco precisa vicino a 860 °C per garantire una penetrazione completa della passivazione e una resistenza di contatto minima.

- Se il tuo obiettivo principale è minimizzare le perdite di resa: Mantieni rigorosamente l'uniformità del campo termico per prevenire punti caldi che portano a contaminazione metallica a livello profondo e danni alla giunzione.

La precisione nel forno di cottura è l'ultimo guardiano che determina se un wafer lavorato diventerà un generatore di energia ad alte prestazioni o uno scarto.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Metallizzazione PERC | Impatto sulle Prestazioni |

|---|---|---|

| Temperatura di Picco (~860°C) | Dissolve il frit di vetro per penetrare gli strati di passivazione | Garantisce il contatto metallo-silicio |

| Alto Tasso di Riscaldamento | Innesca rapidamente le reazioni chimiche nella pasta metallica | Minimizza lo stress termico sui wafer |

| Uniformità Termica | Garantisce un'elaborazione costante su tutta la cinghia | Previene difetti sui bordi e perdite di resa |

| Controllo del Profilo | Limita la profondità di diffusione del metallo | Previene cortocircuiti elettrici e spiking |

Massimizza la Tua Resa di Celle Solari PERC con KINTEK

La precisione è la differenza tra un generatore di energia ad alte prestazioni e uno scarto. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte. I nostri sistemi personalizzabili Muffle, Tube e Vacuum sono progettati per fornire l'uniformità del campo termico rigorosa e i rapidi tassi di rampa richiesti per la metallizzazione avanzata delle celle solari.

Sia che tu abbia bisogno di ottimizzare i tuoi profili di temperatura di picco o di aumentare la produzione con forni affidabili ad alta temperatura, il nostro team è pronto a supportare le tue esigenze di produzione uniche.

Contatta KINTEK oggi stesso per ottimizzare la tua linea di produzione

Guida Visiva

Riferimenti

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno essiccatore a circolazione d'aria termostatica elettrico da laboratorio nel pretrattamento dei fanghi? Efficienza e precisione

- Come facilitano le apparecchiature di filtrazione ad alta temperatura la separazione dei sali fusi? Ottimizza il recupero del trattamento delle scorie

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria

- Qual è l'intervallo di temperatura di un forno da laboratorio? Trova la tua corrispondenza perfetta

- Qual è la funzione dei mulini a palle planetari o dei granulatori miscelatori industriali prima della RHF? Ottimizzare la reattività FMDS

- Perché i campioni ceramici di Ba1-xCaxTiO3 devono subire un processo di sinterizzazione ad alta temperatura con argento? Garantire dati dielettrici accurati

- Quali sono i tre tipi di ceramiche dentali? Una guida alla selezione dei materiali

- Perché è essenziale mantenere un ambiente tra 80 e 120°C? Ottimizza la tua lavorazione di deformazione plastica