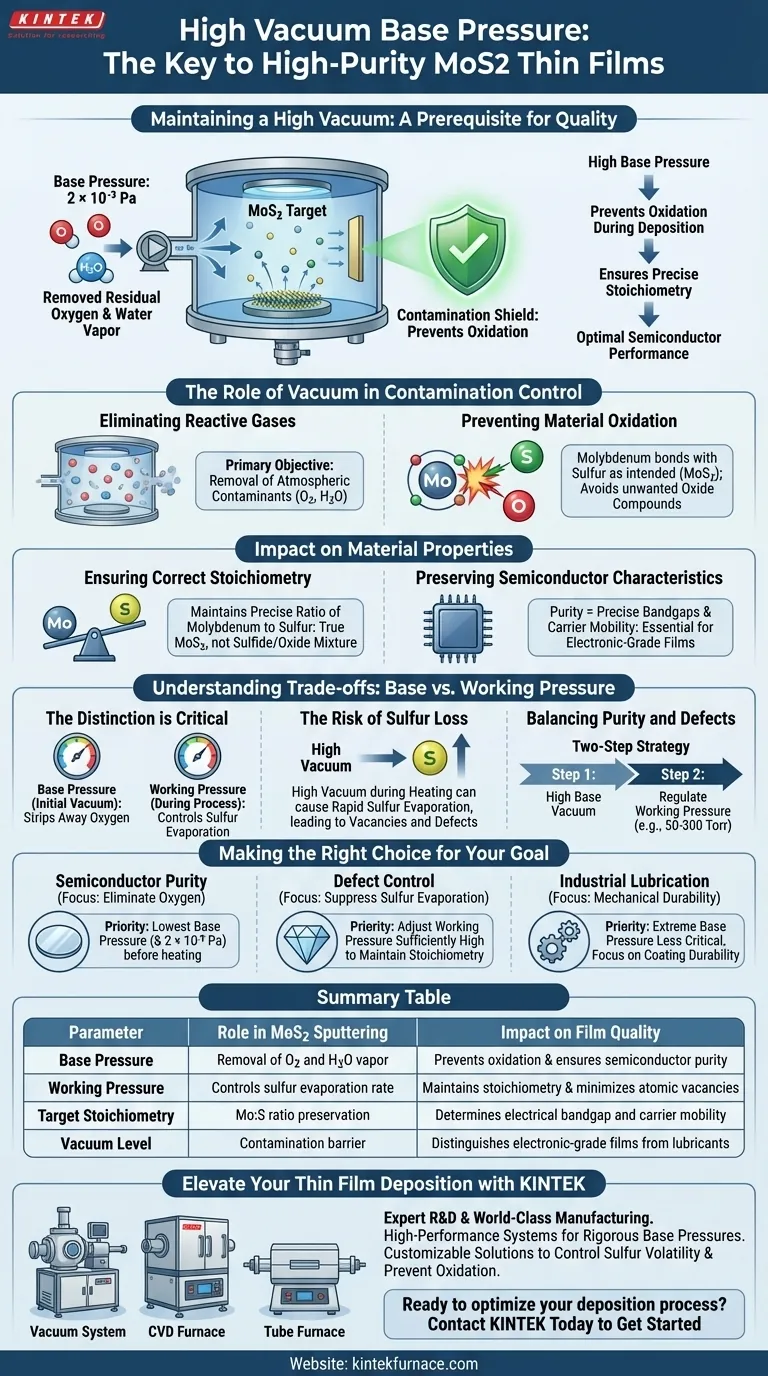

Mantenere un'alta pressione di base nel vuoto è il prerequisito fondamentale per depositare film sottili di disolfuro di molibdeno (MoS2) ad alta purezza. Raggiungendo un livello di vuoto pari a $2 \times 10^{-3}$ Pa, si evacuano efficacemente l'ossigeno residuo e il vapore acqueo dalla camera di sputtering. Questo passaggio è indispensabile per prevenire l'ossidazione durante la deposizione e garantire che il film mantenga la stechiometria precisa richiesta per prestazioni ottimali dei semiconduttori.

Concetto chiave La qualità di un film sottile di MoS2 è definita prima ancora che inizi la deposizione. Un'alta pressione di base nel vuoto agisce come uno scudo contro la contaminazione ambientale, garantendo che il materiale risultante sia un semiconduttore puro piuttosto che un ossido degradato.

Il ruolo del vuoto nel controllo della contaminazione

Eliminazione dei gas reattivi

L'obiettivo primario dell'instaurazione di un'alta pressione di base nel vuoto (spesso intorno a $2 \times 10^{-3}$ Pa) è la rimozione dei contaminanti atmosferici.

I nemici più critici della deposizione di MoS2 sono l'ossigeno residuo e il vapore acqueo. Se questi gas rimangono nella camera, non fluttuano semplicemente passivamente; reagiscono attivamente con i materiali di partenza.

Prevenzione dell'ossidazione del materiale

Durante il processo di sputtering, gli atomi vengono espulsi dal materiale bersaglio in uno stato altamente energetico.

In questo stato, il molibdeno è altamente suscettibile a reagire con qualsiasi ossigeno residuo. Un alto vuoto garantisce che il molibdeno si leghi allo zolfo come previsto, piuttosto che ossidarsi formando composti indesiderati che degradano la struttura del film.

Impatto sulle proprietà del materiale

Garantire la corretta stechiometria

La stechiometria si riferisce alla precisa relazione quantitativa tra gli elementi nel film, in particolare il rapporto tra molibdeno e zolfo.

Un'alta pressione di base è essenziale per mantenere questo rapporto. Rimuovendo i reagenti concorrenti (come l'ossigeno), si garantisce che il film depositato rimanga un vero disolfuro di molibdeno, piuttosto che una miscela compromessa di solfuri e ossidi.

Conservazione delle caratteristiche dei semiconduttori

Le proprietà elettriche del MoS2 dipendono fortemente dalla sua purezza.

Quando l'ossidazione viene prevenuta attraverso adeguati protocolli di vuoto, il film mantiene le corrette caratteristiche dei semiconduttori. Questo è vitale per applicazioni che richiedono precisi band gap e mobilità dei portatori, distinguendo i film di grado elettronico dai rivestimenti industriali di qualità inferiore utilizzati per la lubrificazione.

Comprendere i compromessi: pressione di base vs. pressione di lavoro

La distinzione è fondamentale

Mentre un'alta pressione di base nel vuoto è essenziale per la purezza, non è l'unica variabile di pressione che conta. È necessario distinguere tra il vuoto iniziale (pressione di base) e la pressione durante il processo effettivo (pressione di lavoro).

Il rischio di perdita di zolfo

Una volta avviata la deposizione o la solforazione, mantenere un alto vuoto può a volte giocare a sfavore se non gestito correttamente per quanto riguarda la volatilità dello zolfo.

Come notato nei processi di solforazione, pressioni di lavoro più elevate (ad esempio, 50-300 Torr) sono spesso richieste per controllare la velocità di evaporazione dello zolfo. Se l'ambiente è troppo rarefatto durante la fase di riscaldamento, lo zolfo può evaporare troppo rapidamente, portando a vacanze di zolfo e difetti.

Bilanciare purezza e difetti

Pertanto, il processo ideale prevede una strategia di pressione a due fasi.

È necessario un alto vuoto di base per rimuovere inizialmente l'ossigeno. Tuttavia, è necessario successivamente regolare la pressione di lavoro per garantire un'adeguata fonte di zolfo per passivare i difetti e controllare il tipo di conduttività (passando da un tipo n ricco di difetti a un tipo p di alta qualità).

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi film sottili di MoS2, allinea la tua strategia di vuoto con i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la purezza dei semiconduttori: Dai priorità al raggiungimento della pressione di base più bassa possibile ($< 2 \times 10^{-3}$ Pa) per eliminare ogni traccia di ossigeno e vapore acqueo prima che inizi il riscaldamento.

- Se il tuo obiettivo principale è il controllo dei difetti: Assicurati che, dopo aver stabilito un alto vuoto di base, regoli la pressione di lavoro sufficientemente alta per sopprimere l'evaporazione dello zolfo e mantenere la stechiometria.

- Se il tuo obiettivo principale è la lubrificazione industriale: Sebbene il vuoto sia importante per l'adesione, pressioni di base estreme di grado semiconduttore potrebbero essere meno critiche rispetto alla durabilità meccanica del rivestimento.

Il successo nello sputtering di MoS2 si basa su un ambiente iniziale incontaminato seguito da una precisa regolazione della pressione per proteggere la composizione chimica del film.

Tabella riassuntiva:

| Parametro | Ruolo nello sputtering di MoS2 | Impatto sulla qualità del film |

|---|---|---|

| Pressione di base | Rimozione di O2 e vapore H2O | Previene l'ossidazione e garantisce la purezza dei semiconduttori |

| Pressione di lavoro | Controlla la velocità di evaporazione dello zolfo | Mantiene la stechiometria e minimizza le vacanze atomiche |

| Stechiometria del bersaglio | Preservazione del rapporto Mo:S | Determina il band gap elettrico e la mobilità dei portatori |

| Livello di vuoto | Barriera alla contaminazione | Distingue i film di grado elettronico dai lubrificanti |

Migliora la tua deposizione di film sottili con KINTEK

La precisione nello sputtering di disolfuro di molibdeno (MoS2) inizia con l'ambiente giusto. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce sistemi ad alte prestazioni per vuoto, CVD e forni tubolari specificamente progettati per raggiungere le rigorose pressioni di base richieste per i film sottili di grado semiconduttore.

Sia che tu abbia bisogno di una configurazione standard o di una soluzione completamente personalizzabile per controllare la volatilità dello zolfo e prevenire l'ossidazione, il nostro team tecnico è pronto a supportare le tue esigenze di ricerca uniche. Assicurati che i tuoi materiali soddisfino i più elevati standard di purezza e stechiometria.

Pronto a ottimizzare il tuo processo di deposizione? Contatta KINTEK oggi stesso per iniziare

Guida Visiva

Riferimenti

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali tecniche aggiuntive vengono utilizzate nella sinterizzazione attivata? Aumentare l'efficienza con metodi chimici avanzati

- Perché è necessario un forno di essiccazione sotto vuoto per la lavorazione di soluzioni di MXene e nanostrutture NPC@MoS2? Vantaggi chiave rivelati

- Come le attrezzature per la nitrurazione al plasma migliorano le prestazioni delle leghe di titanio in acqua di mare? Aumenta la durabilità marina

- Quali sono i vantaggi del rivestimento PVD? Ottieni precisione, purezza e prestazioni ecocompatibili

- Perché viene aggiunto un eccesso di carbonato di litio per LiScO2:Cr3+? Ottimizza la tua sintesi di fosfori ad alta temperatura

- Perché il miglioramento della resistenza del coke è essenziale? Massimizzare l'efficienza e la stabilità dell'altoforno

- Perché è necessario un pirometro ottico per monitorare la sintesi della lega nichel-alluminio? Cattura rapide esplosioni termiche

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore