Nella sua essenza, un forno a induzione sottovuoto (VIM) IGBT fornisce un ambiente eccezionalmente pulito e controllato per la fusione dei metalli. Questa tecnologia va oltre il semplice riscaldamento utilizzando forze elettromagnetiche e un vuoto per eliminare la contaminazione atmosferica, con conseguente purezza superiore del metallo, composizioni precise della lega e proprietà dei materiali migliorate impossibili da ottenere con i metodi tradizionali di fusione in aria.

Il vantaggio fondamentale di un forno VIM non è solo fondere il metallo, ma raggiungere la perfezione metallurgica. Rimuovendo l'aria, si eliminano le principali fonti di contaminazione—ossigeno e azoto—consentendo la produzione di leghe di altissima purezza e metalli reattivi.

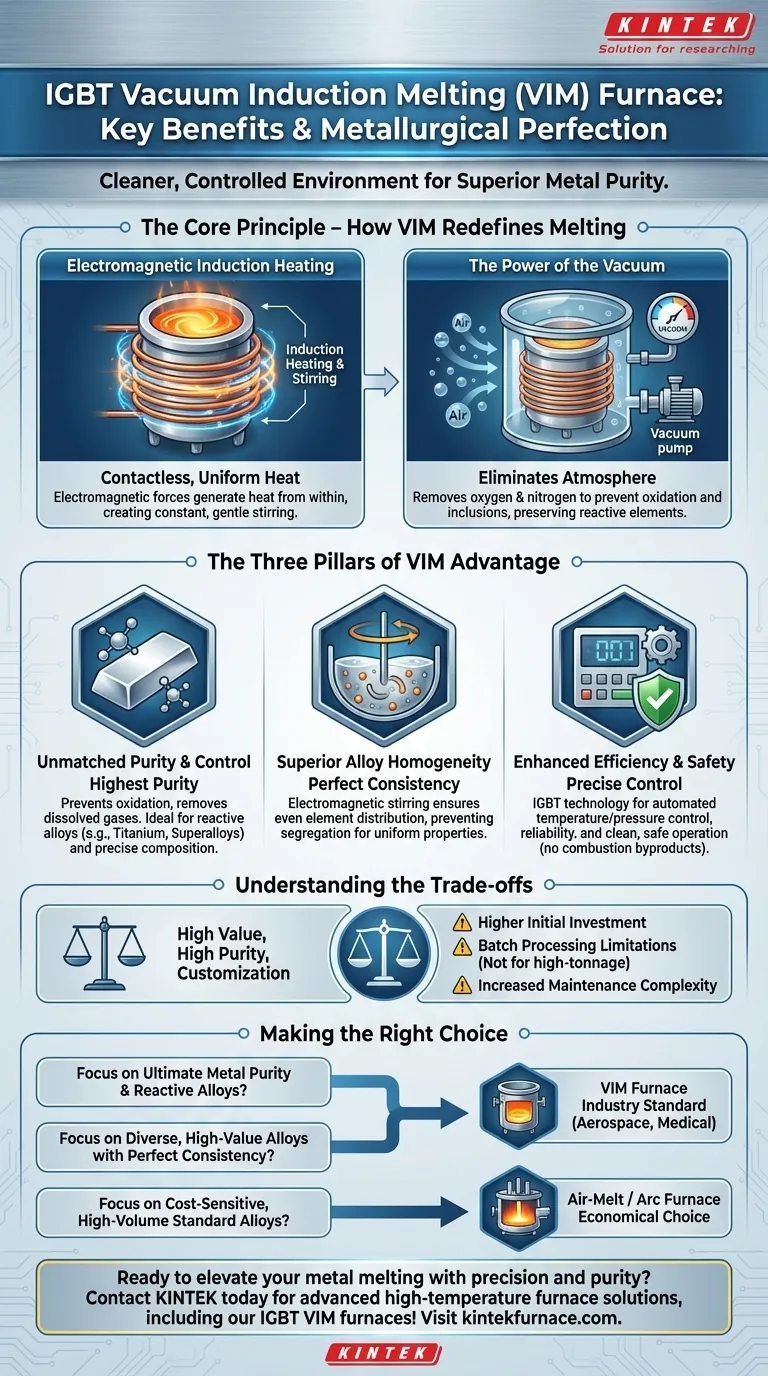

Il Principio Fondamentale: Come il VIM Ridefinisce la Fusione

Per comprendere i vantaggi di un forno VIM, è prima necessario comprendere le sue due tecnologie distintive: il riscaldamento a induzione e il funzionamento sottovuoto.

Riscaldamento a Induzione Elettromagnetica

Il forno opera senza alcun contatto diretto o fiamma. Una corrente alternata (AC) viene fatta passare attraverso una bobina di rame, che genera un campo magnetico potente e fluttuante.

Questo campo magnetico induce forti correnti parassite elettriche all'interno della carica metallica nel crogiolo. La naturale resistenza del metallo a queste correnti genera un calore intenso, rapido e uniforme, facendolo fondere dall'interno verso l'esterno.

Fondamentalmente, queste stesse forze elettromagnetiche creano un'azione di agitazione costante e delicata in tutto il bagno fuso.

La Potenza del Vuoto

L'intero processo di fusione avviene all'interno di una camera da cui l'aria è stata evacuata. Questo vuoto è la chiave per prevenire reazioni chimiche indesiderate ad alte temperature.

Rimuovendo l'atmosfera, si eliminano ossigeno e azoto, il che impedisce la formazione di inclusioni di ossido e nitruro. Ciò è fondamentale per preservare elementi leganti costosi e reattivi come titanio, alluminio e zirconio, che altrimenti andrebbero persi a causa dell'ossidazione.

Il vuoto aiuta anche a estrarre i gas disciolti, come l'idrogeno e altre impurità volatili, dal metallo fuso, purificandolo ulteriormente.

I Tre Pilastri del Vantaggio VIM

La combinazione di riscaldamento a induzione e ambiente sottovuoto offre tre categorie principali di vantaggi fondamentali per le applicazioni ad alte prestazioni.

1. Purezza Senza Paragoni e Controllo della Composizione

Un forno VIM offre il massimo grado possibile di controllo sulla chimica del prodotto finale. Poiché il vuoto previene l'ossidazione, è possibile ottenere una tolleranza compositiva estremamente ristretta.

Ciò consente la fusione di leghe altamente reattive, come titanio e superleghe, che non possono sopravvivere al duro ambiente di un forno a fusione in aria. Il risultato è un metallo più pulito e resistente con molti meno difetti e inclusioni non metalliche.

2. Omogeneità Superiore della Lega

La naturale azione di agitazione elettromagnetica è un vantaggio unico della fusione a induzione. Assicura che tutti gli elementi leganti siano distribuiti in modo perfettamente uniforme in tutto il bagno fuso.

Questo movimento costante previene la segregazione elementare, dove metalli più pesanti o più leggeri potrebbero separarsi. Il prodotto fuso finale è quindi completamente omogeneo, con proprietà coerenti dall'alto verso il basso.

3. Efficienza Operativa e Sicurezza Migliorate

Gli alimentatori basati su IGBT forniscono un controllo preciso e automatizzato su temperatura, pressione e agitazione. Questo elevato grado di controllo del processo migliora l'affidabilità, la ripetibilità e la produttività complessiva.

Il sistema è anche intrinsecamente più sicuro per gli operatori e migliore per l'ambiente. Senza sottoprodotti di combustione, non c'è inquinamento atmosferico o di scorie. L'ambiente controllato consente anche la rimozione sicura di elementi volatili dannosi.

Comprendere i Compromessi

Sebbene potente, la tecnologia VIM non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale Più Elevato

I forni VIM sono sistemi complessi che includono pompe per il vuoto sofisticate, alimentatori e sistemi di controllo. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni a induzione o ad arco standard a fusione in aria.

Limitazioni di Lavorazione a Lotti

I forni VIM sono, per loro natura, sistemi di lavorazione a lotti. Sebbene ciò offra un'eccellente flessibilità per la produzione di varie leghe in quantità diverse, non sono progettati per l'output continuo e ad alto volume di metalli di base come un altoforno. La loro forza risiede nella produzione di alto valore, non ad alto tonnellaggio.

Complessità di Manutenzione Aumentata

I sistemi a vuoto, l'elettronica IGBT avanzata e la strumentazione precisa richiedono conoscenze specialistiche per la manutenzione e la risoluzione dei problemi. Ciò può comportare costi di manutenzione a lungo termine più elevati e la necessità di tecnici più qualificati rispetto ai tipi di forno più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere un forno VIM dipende interamente dai requisiti metallurgici del tuo prodotto finale.

- Se la tua priorità principale è la massima purezza del metallo e le leghe reattive: Il VIM è lo standard industriale non negoziabile per i materiali di grado aerospaziale, medico e semiconduttore.

- Se la tua priorità principale è la produzione ad alto volume sensibile ai costi di leghe standard: Un forno a induzione a fusione in aria tradizionale o un forno ad arco elettrico è una scelta più economica e pratica.

- Se la tua priorità principale è la produzione di leghe diverse ad alto valore con coerenza perfetta: Il controllo preciso del lotto e l'omogeneità superiore di un forno VIM lo rendono la tecnologia ideale.

In definitiva, investire in un forno VIM è una decisione per dare priorità alla qualità del materiale e alla precisione chimica sopra ogni altra cosa.

Tabella Riassuntiva:

| Vantaggio | Caratteristiche Chiave |

|---|---|

| Purezza Senza Paragoni | Previene l'ossidazione, rimuove i gas, ideale per leghe reattive come titanio e superleghe |

| Omogeneità Superiore | L'agitazione elettromagnetica assicura una distribuzione uniforme degli elementi, previene la segregazione |

| Efficienza Migliorata | Controllo IGBT preciso, processi automatizzati, funzionamento più sicuro senza sottoprodotti di combustione |

Pronto a elevare la tua fusione di metalli con precisione e purezza? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni VIM IGBT possono fornire risultati superiori per la tua produzione di leghe di alto valore!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza