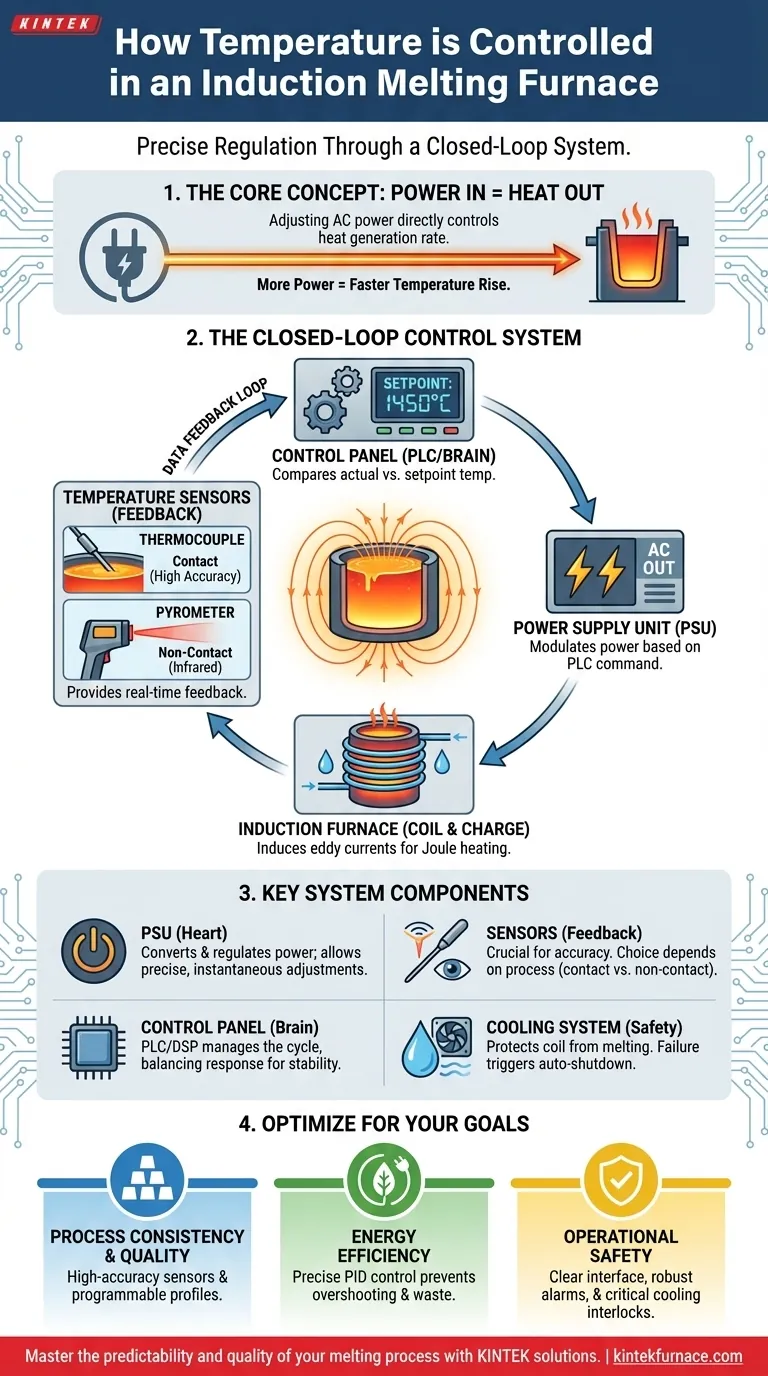

In sintesi, il controllo della temperatura in un forno di fusione a induzione si ottiene regolando con precisione la quantità di corrente alternata (CA) inviata alla bobina di induzione. Aumentando o diminuendo l'input di potenza, un operatore o un sistema automatizzato controlla direttamente la velocità di generazione del calore all'interno della carica metallica. Ciò consente una fusione accurata e la capacità di mantenere una temperatura specifica richiesta per la colata o la lega.

Il meccanismo diretto per il controllo della temperatura è la regolazione della potenza elettrica. Tuttavia, un controllo efficace e preciso si basa su un sofisticato sistema a circuito chiuso in cui sensori di temperatura in tempo reale forniscono un feedback costante a un controllore, che poi modula automaticamente l'alimentazione per mantenere l'esatta temperatura target.

Il Principio Fondamentale: Potenza in Ingresso Equivale a Calore in Uscita

Per comprendere il controllo della temperatura, è necessario prima capire come un forno a induzione genera calore. Il processo è elegante e altamente efficiente, basato su principi fondamentali della fisica.

Come l'Induzione Genera Calore

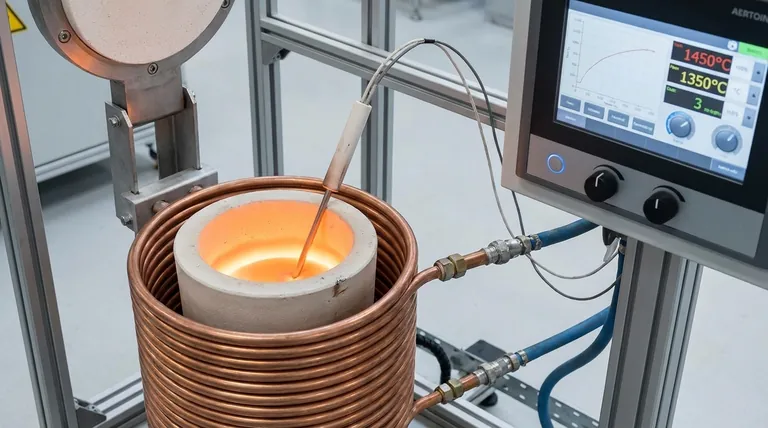

Un forno a induzione non utilizza elementi riscaldanti esterni. Invece, fa passare una corrente alternata ad alta frequenza attraverso una bobina di rame raffreddata ad acqua.

Questa corrente genera un campo magnetico potente e in rapida variazione attorno alla bobina. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, il campo magnetico induce potenti correnti elettriche, note come correnti parassite, all'interno del metallo stesso.

La resistenza elettrica naturale del metallo contrasta queste correnti parassite, generando un calore immenso attraverso un processo chiamato riscaldamento Joule. Questo calore viene prodotto direttamente all'interno del materiale, portando a una fusione rapida e uniforme.

Il Collegamento Diretto tra Potenza e Temperatura

La quantità di calore generato è direttamente proporzionale alla potenza fornita alla bobina. Più potenza crea un campo magnetico più forte, che a sua volta induce correnti parassite più forti, con conseguente aumento più rapido della temperatura.

Modulando attentamente la potenza in uscita dall'unità di alimentazione del forno, il sistema può raggiungere il punto di fusione, mantenere una temperatura precisa per periodi prolungati o raffreddarsi in modo controllato.

L'Anatomia di un Moderno Sistema di Controllo

Anche se la regolazione della potenza è il metodo, è il sistema di controllo che fornisce l'intelligenza e la precisione necessarie per i moderni processi industriali. Non si tratta di una semplice manopola manuale; è una rete di componenti interconnessi.

L'Unità di Alimentazione (PSU)

La PSU è il cuore del forno. Prende l'energia elettrica standard e la converte nella corrente alternata ad alta frequenza richiesta per l'induzione. Le PSU moderne, spesso che utilizzano la tecnologia IGBT, consentono regolazioni istantanee e altamente precise del livello di potenza, costituendo la base di tutto il controllo della temperatura.

Il Sensore di Temperatura (Il Circuito di Feedback)

Per avere un sistema a circuito chiuso, il controllore deve conoscere la temperatura effettiva del bagno fuso. Ciò si ottiene tipicamente utilizzando uno dei due metodi:

- Termocoppia: Una sonda, spesso di tipo K o S, viene immersa direttamente nel metallo fuso per una lettura estremamente accurata.

- Pirometro a Infrarossi: Un sensore senza contatto che misura la temperatura leggendo l'energia infrarossa irradiata dalla superficie della fusione.

Questi dati di temperatura in tempo reale vengono reimmessi nel sistema di controllo, chiudendo il circuito di feedback.

Il Pannello di Controllo e il PLC

Il cervello dell'operazione è il pannello di controllo, tipicamente gestito da un Controllore a Logica Programmabile (PLC) o un controllore digitale dedicato (DSP/ARM). Questa unità confronta la temperatura effettiva dal sensore con la temperatura di setpoint desiderata programmata dall'operatore.

Se la temperatura è troppo bassa, il PLC istruisce la PSU ad aumentare la potenza. Se è troppo alta, riduce la potenza. Questo ciclo costante di misurazione e regolazione avviene molte volte al secondo, consentendo un'incredibile stabilità.

Il Ruolo Indiretto del Sistema di Raffreddamento

Sebbene non sia un meccanismo di controllo diretto, il sistema di raffreddamento ad acqua a circuito chiuso è fondamentale. Protegge la bobina di induzione dalla fusione. Un guasto nel sistema di raffreddamento attiverà uno spegnimento automatico dal pannello di controllo, prevenendo danni catastrofici e garantendo la sicurezza.

Comprendere i Compromessi e le Considerazioni Chiave

Ottenere un controllo perfetto della temperatura implica bilanciare diversi fattori contrastanti. Comprendere questi compromessi è fondamentale per ottimizzare qualsiasi operazione di fusione.

La Sfida dell'Uniformità della Temperatura

Sebbene il riscaldamento a induzione sia intrinsecamente uniforme, i bagni grandi possono comunque presentare piccole variazioni di temperatura. L'azione di agitazione creata dal campo magnetico aiuta a mescolare il metallo e a uniformare la temperatura, ma il posizionamento del sensore è fondamentale per garantire che la lettura rappresenti la vera temperatura media.

Precisione e Posizionamento del Sensore

Le termocoppie forniscono una lettura molto accurata ma sono consumabili e devono essere introdotte fisicamente nella fusione, il che può interrompere un processo. I pirometri sono senza contatto e convenienti ma possono essere influenzati da fumo, scorie o composizione della lega sulla superficie, portando potenzialmente a letture imprecise.

Tempo di Risposta vs. Stabilità

Un sistema che reagisce troppo rapidamente alle fluttuazioni di temperatura può causare una costante ricerca o un "overshoot" del setpoint da parte dell'alimentatore, sprecando energia e potenzialmente stressando i componenti. Un sistema ben tarato bilancia una risposta rapida con un'erogazione di potenza fluida e stabile per mantenere la temperatura costante senza aggiustamenti drastici e continui.

Fare la Scelta Giusta per il Tuo Obiettivo

La sofisticazione del tuo sistema di controllo della temperatura dovrebbe allinearsi con le tue priorità operative.

- Se il tuo obiettivo principale è la coerenza e la qualità del processo: Investi in un sistema a circuito chiuso con sensori ad alta precisione e un PLC che consenta profili di fusione programmabili e registrazione dei dati.

- Se il tuo obiettivo principale è l'efficienza energetica: Un moderno alimentatore IGBT abbinato a un preciso anello di controllo PID è essenziale per prevenire l'overshoot della temperatura e minimizzare lo spreco di energia durante i periodi di mantenimento.

- Se il tuo obiettivo principale è la sicurezza operativa e la facilità d'uso: Assicurati che il pannello di controllo abbia un'interfaccia chiara, allarmi robusti e interblocchi collegati sia ai limiti di temperatura che al critico sistema di raffreddamento.

In definitiva, padroneggiare il controllo della temperatura non riguarda solo la gestione del calore; si tratta di padroneggiare la prevedibilità, l'efficienza e la qualità dell'intero processo di fusione.

Tabella Riepilogativa:

| Componente di Controllo | Funzione Primaria | Considerazione Chiave |

|---|---|---|

| Unità di Alimentazione (PSU) | Converte e regola la potenza alla bobina | La moderna tecnologia IGBT consente regolazioni precise e istantanee |

| Sensore di Temperatura (Termocoppia/Pirometro) | Fornisce feedback sulla temperatura in tempo reale | Precisione e posizionamento sono fondamentali per un controllo affidabile |

| Pannello di Controllo (PLC) | Confronta la temperatura effettiva con il setpoint e regola la potenza | Bilancia risposta rapida con stabilità per prevenire l'overshoot |

| Sistema di Raffreddamento | Protegge la bobina dal surriscaldamento | Un interblocco di sicurezza essenziale; il guasto provoca lo spegnimento |

Padroneggia la prevedibilità e la qualità del tuo processo di fusione con le soluzioni KINTEK.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diverse fonderie e laboratori metallurgici soluzioni avanzate di fusione a induzione. La nostra linea di prodotti, inclusi i Forni Sotto Vuoto e in Atmosfera, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di controllo della temperatura, garantendo coerenza del processo, efficienza energetica e sicurezza operativa.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare le tue operazioni di fusione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza