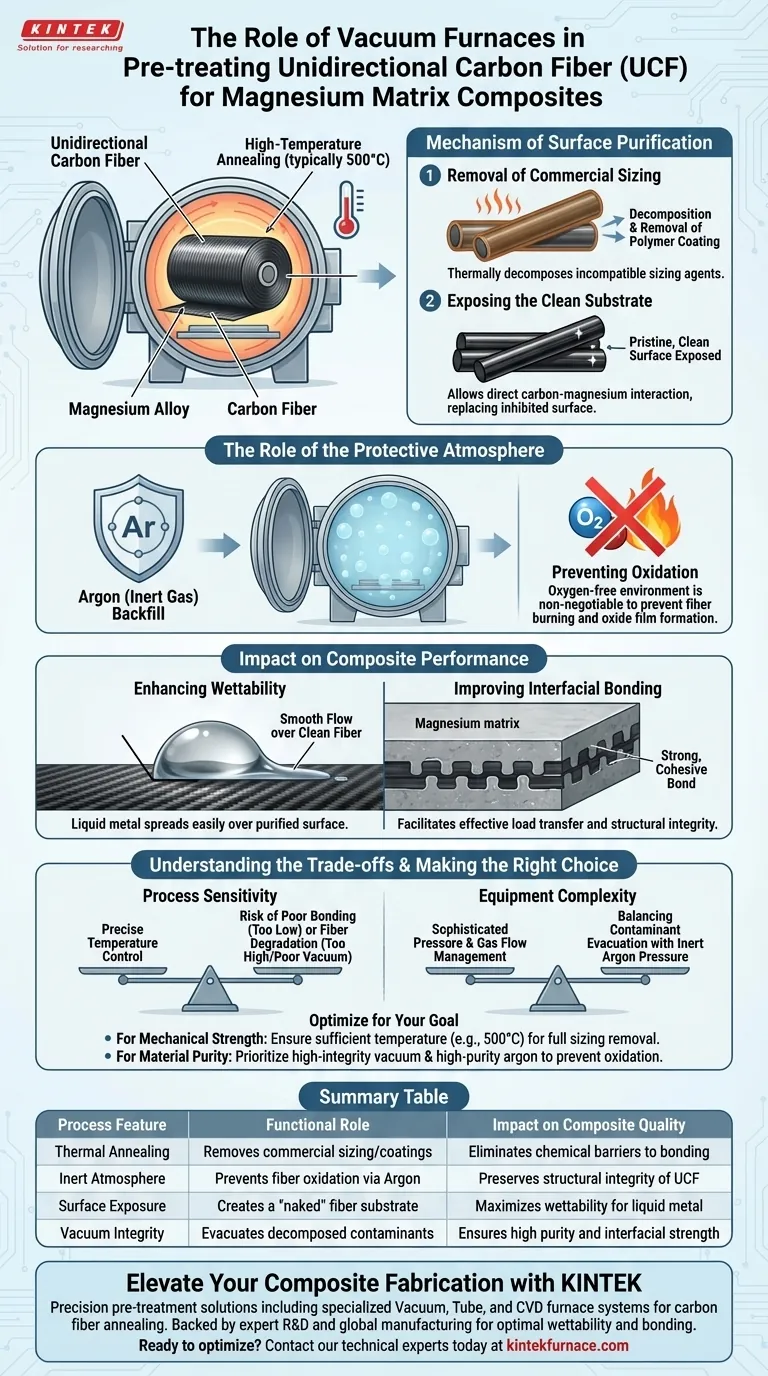

Nel pre-trattamento delle fibre di carbonio unidirezionali (UCF) per compositi a matrice di magnesio, il forno a vuoto svolge una funzione critica di purificazione. Nello specifico, esegue una ricottura ad alta temperatura (tipicamente a 500°C) per rimuovere gli agenti di dimensionamento commerciali dalla superficie della fibra mantenendo un ambiente protettivo.

L'obiettivo principale di questo processo è sostituire una superficie chimicamente inibita con una incontaminata. Rimuovendo i rivestimenti commerciali in un'atmosfera priva di ossigeno, il forno a vuoto migliora significativamente la bagnabilità della fibra, garantendo che la matrice metallica possa formare un legame forte e coeso durante la fabbricazione del composito.

Il Meccanismo di Purificazione della Superficie

Rimozione del Dimensionamento Commerciale

Le fibre di carbonio grezze arrivano tipicamente con uno strato di "dimensionamento" commerciale (un rivestimento polimerico) applicato dal produttore per proteggere le fibre durante la manipolazione.

Questo dimensionamento è spesso incompatibile con le matrici metalliche come l'AZ31 (una lega di magnesio). Il forno a vuoto utilizza alte temperature per decomporre termicamente e rimuovere questo rivestimento.

Esposizione del Substrato Pulito

Una volta rimosso il dimensionamento, viene esposta la superficie "nuda" della fibra di carbonio.

Questa superficie pulita è essenziale perché consente l'interazione diretta tra il carbonio e la matrice di magnesio, piuttosto che avere uno strato intermedio di polimero bruciato o incompatibile che interferisce con la connessione.

Il Ruolo dell'Atmosfera Protettiva

La Necessità dell'Argon

Mentre il calore è necessario per bruciare il dimensionamento, il calore in presenza di ossigeno distruggerebbe la fibra di carbonio stessa.

Il forno a vuoto risolve questo problema evacuando l'aria e riempiendo la camera con un gas inerte, come l'argon.

Prevenzione dell'Ossidazione

Questo ambiente privo di ossigeno è non negoziabile.

Se fosse presente ossigeno a 500°C, le fibre di carbonio si ossiderebbero (brucerebbero) e la matrice di magnesio (se presente nei passaggi successivi) formerebbe film di ossido che ostacolerebbero il trasferimento di calore e il legame. Il forno a vuoto crea una "zona sicura" per il trattamento termico.

Impatto sulle Prestazioni del Composito

Miglioramento della Bagnabilità

"Bagnabilità" si riferisce alla facilità con cui un metallo liquido si diffonde su una superficie solida.

Rimuovendo il dimensionamento e prevenendo l'ossidazione superficiale, il trattamento con forno a vuoto assicura che la lega di magnesio possa fluire uniformemente sopra e intorno alle singole fibre di carbonio.

Miglioramento del Legame Interfacciale

L'obiettivo finale di questo pre-trattamento è l'integrità strutturale.

Una superficie pulita e ad alta energia facilita una forte adesione tra la fibra e il metallo. Ciò si traduce in un composito in cui il carico viene trasferito efficacemente dalla matrice alle fibre resistenti, massimizzando le prestazioni meccaniche.

Comprensione dei Compromessi

Sensibilità del Processo

Sebbene efficace, questo processo dipende fortemente da un controllo preciso della temperatura.

Se la temperatura è troppo bassa, gli agenti di dimensionamento potrebbero non essere completamente rimossi, portando a un legame scadente. Se la temperatura è troppo alta o l'integrità del vuoto è compromessa, la superficie della fibra potrebbe degradarsi, indebolendo il composito finale.

Complessità dell'Attrezzatura

A differenza dei semplici forni ad aria, i forni a vuoto richiedono una gestione sofisticata della pressione e del flusso di gas.

Il sistema deve bilanciare l'evacuazione dei contaminanti (dimensionamento decomposto) con il mantenimento della pressione di argon inerte per prevenire il contro-flusso d'aria.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il pre-trattamento delle UCF per la tua specifica applicazione di compositi di magnesio:

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che la temperatura di ricottura sia sufficiente (ad es. 500°C) per rimuovere completamente il dimensionamento, poiché i polimeri residui agiscono come difetti che indeboliscono l'interfaccia.

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità a un vuoto ad alta integrità e a una fonte di argon ad alta purezza per prevenire anche micro-livelli di ossidazione sulla superficie della fibra.

Il successo nei compositi a matrice di magnesio inizia con un'interfaccia di fibra chimicamente pulita, ottenuta solo attraverso una precisa ricottura sotto vuoto.

Tabella Riassuntiva:

| Caratteristica del Processo | Ruolo Funzionale | Impatto sulla Qualità del Composito |

|---|---|---|

| Ricottura Termica | Rimuove il dimensionamento/rivestimenti commerciali | Elimina le barriere chimiche al legame |

| Atmosfera Inerte | Previene l'ossidazione delle fibre tramite Argon | Preserva l'integrità strutturale delle UCF |

| Esposizione della Superficie | Crea un substrato di fibra "nudo" | Massimizza la bagnabilità per il metallo liquido |

| Integrità del Vuoto | Evacua i contaminanti decomposti | Garantisce elevata purezza e resistenza interfaciale |

Eleva la Tua Fabbricazione di Compositi con KINTEK

Il pre-trattamento di precisione è il fondamento dei compositi a matrice di magnesio ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi specializzati di forni a vuoto, a tubo e CVD ingegnerizzati per i delicati requisiti della ricottura delle fibre di carbonio.

Supportati da R&D esperta e da eccellenza produttiva globale, i nostri sistemi offrono il controllo preciso della temperatura e la purezza atmosferica necessarie per garantire un'ottimale bagnabilità delle fibre e un legame interfaciale. Che tu richieda una configurazione di laboratorio standard o un forno ad alta temperatura completamente personalizzato, KINTEK offre l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare le prestazioni del tuo materiale? Contatta oggi i nostri esperti tecnici per discutere le esigenze specifiche del tuo progetto.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i componenti principali di un forno per ricottura sotto vuoto? Sistemi essenziali per il trattamento termico di precisione

- Qual è la funzione principale di un forno di essiccazione sotto vuoto da laboratorio? Spiegazione dell'essenziale lavorazione dei fogli di elettrodi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi dell'utilizzo di un forno a trattamento termico sottovuoto? Ottenere una qualità del materiale e un controllo superiori

- In che modo il controllo preciso della temperatura dei forni industriali di fusione influisce sulla selezione delle fasi intermetalliche?

- Perché viene utilizzato un forno sottovuoto per l'essiccazione finale delle nanoparticelle di BC-Fe3O4? Preservare purezza e porosità

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto per il trattamento a 70 °C del TF-COF sintetizzato? Guida essenziale

- Come si misura e si rappresenta il livello di vuoto in un forno? Garantire la precisione per il vostro trattamento termico