Il vantaggio fondamentale di un forno a trattamento termico sottovuoto è la sua capacità di creare un ambiente eccezionalmente pulito e controllato per la lavorazione dei materiali. Rimuovendo i gas atmosferici, questi forni prevengono reazioni superficiali indesiderate come l'ossidazione e la decarburazione, ottenendo componenti che non sono solo più resistenti, ma mantengono anche una finitura superficiale brillante e inalterata appena estratti dal forno.

Il punto cruciale è che un forno sottovuoto cambia la natura stessa del trattamento termico. Invece di limitarsi a gestire gli effetti negativi di un'atmosfera riscaldata, rimuove completamente l'atmosfera, garantendo un controllo preciso sulle proprietà finali e sulla qualità superficiale del materiale.

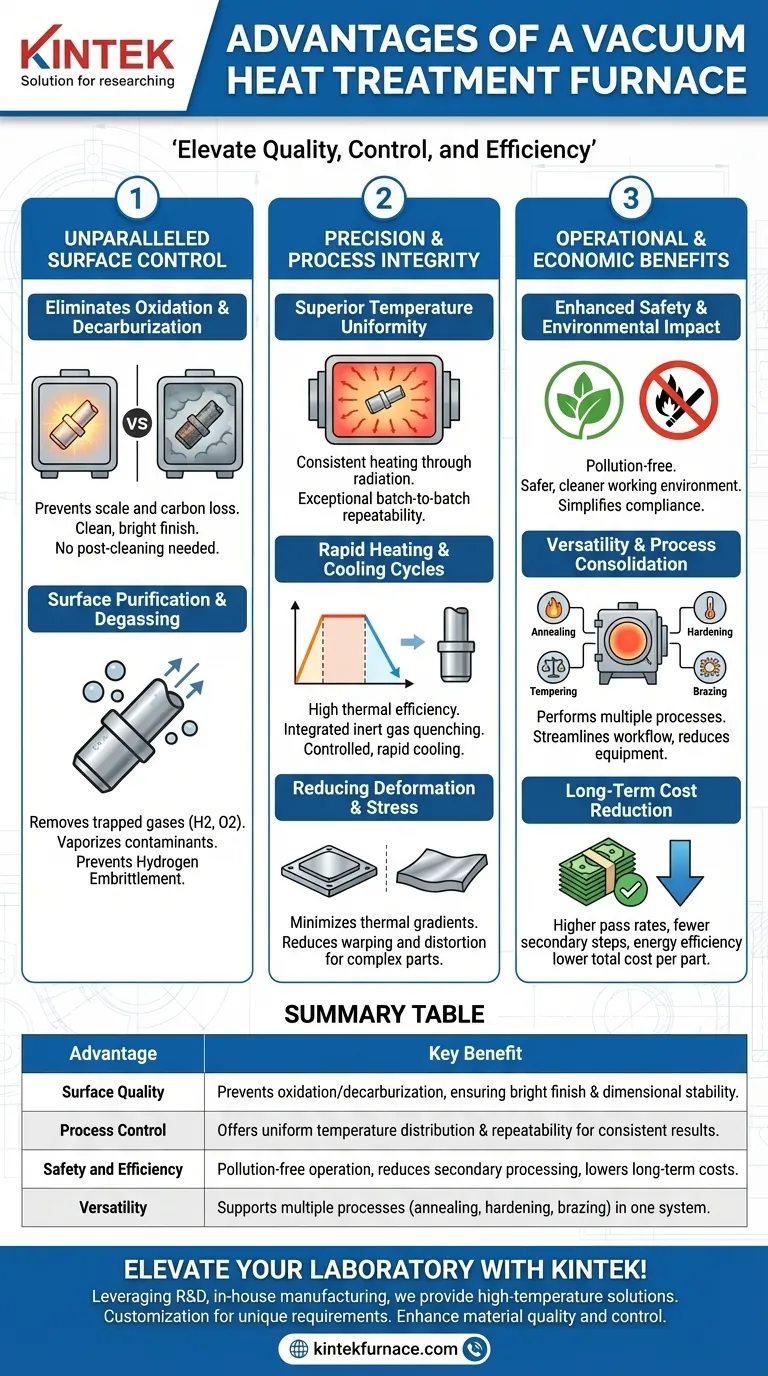

Controllo Ineguagliabile sulla Superficie del Materiale

Il beneficio più significativo della lavorazione sottovuoto è l'eliminazione delle interferenze atmosferiche. Ciò ha effetti profondi sulle condizioni finali del pezzo.

Eliminazione dell'Ossidazione e della Decarburazione

In un forno convenzionale, l'ossigeno presente nell'aria reagisce con la superficie metallica calda, formando uno strato di ossido. Un forno sottovuoto rimuove virtualmente tutto l'ossigeno, prevenendo completamente l'ossidazione.

Ciò significa che i pezzi escono con una finitura pulita e brillante, preservando le loro dimensioni precise ed eliminando la necessità di operazioni secondarie costose e dispendiose in termini di tempo come la sabbiatura o la pulizia acida. Allo stesso modo, l'assenza di gas reattivi previene la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), garantendo che la durezza superficiale e la resistenza a fatica del materiale non vengano compromesse.

Ottenere Purificazione Superficiale e Degasaggio

L'ambiente sottovuoto lavora attivamente per pulire il pezzo. Fornisce una potente funzione di degasaggio, estraendo dal materiale stesso i gas intrappolati come idrogeno e ossigeno.

Questo processo rimuove anche gli oli superficiali residui e altri contaminanti attraverso la vaporizzazione, risultando in uno stato di purificazione superficiale impossibile da ottenere in un forno a atmosfera.

Prevenzione dell'Infragilimento da Idrogeno

Per alcuni acciai e leghe ad alta resistenza, l'assorbimento di idrogeno durante la lavorazione può portare a un fenomeno pericoloso chiamato infragilimento da idrogeno, che può causare un cedimento catastrofico sotto carico.

Poiché un forno sottovuoto rimuove attivamente i gas dal pezzo, previene efficacemente la permeazione dell'idrogeno nel materiale, salvaguardandone l'integrità strutturale.

Precisione, Coerenza e Integrità del Processo

Oltre alla qualità superficiale, i forni sottovuoto offrono un livello superiore di controllo del processo che si traduce direttamente in componenti di qualità superiore e più affidabili.

Uniformità e Controllo della Temperatura Superiori

Il riscaldamento sottovuoto avviene principalmente per irraggiamento, il che fornisce una distribuzione della temperatura eccezionalmente uniforme su tutto il carico di lavoro.

In combinazione con sistemi avanzati controllati da computer, ciò assicura che ogni pezzo nel lotto, e ogni lotto nel tempo, sperimenti esattamente lo stesso ciclo termico. Questa ripetibilità è fondamentale per applicazioni ad alto rischio nell'aerospaziale, nel medicale e nella produzione di utensili.

Cicli di Riscaldamento e Raffreddamento Rapidi

I moderni forni sottovuoto sono progettati per un'elevata efficienza termica. Possono riscaldarsi rapidamente e, cosa più importante, sono spesso dotati di sistemi integrati di tempra con gas inerte.

Ciò consente un raffreddamento rapido e controllato alle velocità necessarie per ottenere specifiche proprietà metallurgiche (durezza) senza mai esporre il pezzo all'aria. L'intero ciclo di trattamento termico-tempra può essere eseguito in un unico camera sigillata.

Riduzione della Deformazione e dello Stress Termico

Il riscaldamento uniforme e il raffreddamento controllato e omogeneo minimizzano i gradienti termici che causano stress interno nel pezzo. Ciò riduce significativamente il rischio di deformazioni e distorsioni, il che è particolarmente importante per geometrie complesse, sezioni sottili o componenti ad alta precisione.

Comprendere i Vantaggi Operativi ed Economici

I vantaggi tecnici dei forni sottovuoto creano benefici tangibili in termini di sicurezza, efficienza e convenienza.

Sicurezza Migliorata e Impatto Ambientale

I forni sottovuoto sono intrinsecamente più sicuri ed ecologici rispetto ad alternative come i bagni di sale o i forni a atmosfera. Non comportano fiamme libere, gas infiammabili o lo smaltimento di rifiuti pericolosi.

Questa operatività priva di inquinamento semplifica la conformità normativa e crea un ambiente di lavoro più pulito e sicuro.

Versatilità e Consolidamento dei Processi

Un singolo forno sottovuoto può essere programmato per eseguire numerosi processi diversi, come ricottura, tempra, rinvenimento, brasatura e sinterizzazione. Questa capacità tutto in uno offre un'incredibile flessibilità.

Consente a un impianto di consolidare i propri servizi di trattamento termico, riducendo la necessità di apparecchiature specializzate multiple e snellendo il flusso di lavoro.

Riduzione dei Costi a Lungo Termine

Sebbene l'investimento iniziale possa essere più elevato, i forni sottovuoto spesso comportano un costo totale inferiore per pezzo. I costi sono ridotti grazie a un alto tasso di superamento del prodotto, all'eliminazione delle fasi di finitura post-trattamento e a una maggiore efficienza energetica.

Le proprietà meccaniche migliorate e la maggiore durata dei componenti trattati sottovuoto aggiungono anche un valore significativo che riduce i costi di proprietà a lungo termine per l'utente finale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di trattamento termico appropriato dipende interamente dai requisiti specifici del progetto in termini di qualità, coerenza e costo.

- Se la tua priorità principale è una finitura superficiale incontaminata: Un forno sottovuoto è essenziale per evitare la pulizia post-trattamento e preservare le dimensioni finali del pezzo senza incrostazioni.

- Se la tua priorità principale è la stabilità dimensionale per parti complesse: Il riscaldamento uniforme e il raffreddamento controllato di un processo sottovuoto riducono drasticamente la deformazione e la distorsione.

- Se la tua priorità principale è la ripetibilità del processo per componenti di alto valore: La natura automatizzata e controllata da computer del trattamento termico sottovuoto garantisce che ogni lotto soddisfi esattamente le stesse specifiche metallurgiche.

- Se la tua priorità principale è il trattamento di materiali reattivi o esotici: Un vuoto fornisce l'ambiente inerte necessario per lavorare metalli come titanio e superleghe senza contaminazione.

In definitiva, adottare il trattamento termico sottovuoto è una decisione strategica per dare priorità alla qualità, al controllo e all'integrità del processo dall'interno verso l'esterno.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Qualità Superficiale | Previene l'ossidazione e la decarburazione, garantendo finitura brillante e stabilità dimensionale |

| Controllo del Processo | Offre distribuzione uniforme della temperatura e ripetibilità per risultati coerenti |

| Sicurezza ed Efficienza | Operatività priva di inquinamento, riduce la lavorazione secondaria e abbassa i costi a lungo termine |

| Versatilità | Supporta molteplici processi come ricottura, tempra e brasatura in un unico sistema |

Porta al livello superiore le capacità del tuo laboratorio con i forni avanzati a trattamento termico sottovuoto di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura su misura per le loro esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda capacità di personalizzazione per soddisfare requisiti sperimentali unici. Sperimenta una migliore qualità dei materiali, un controllo preciso e risparmi sui costi: contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura