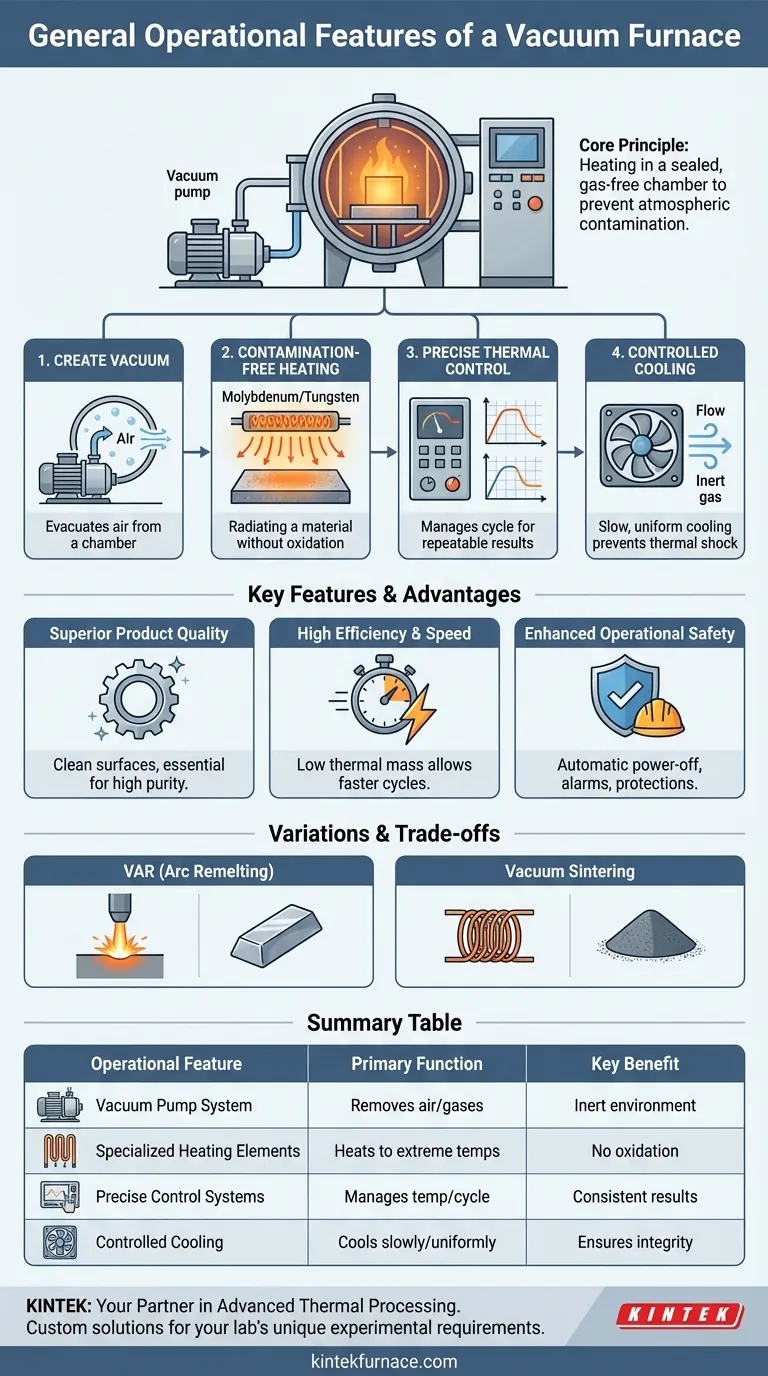

Nella sua essenza, un forno a vuoto opera riscaldando materiali all'interno di una camera sigillata da cui sono stati rimossi aria e altri gas. Questo processo fondamentale si basa su diverse caratteristiche chiave: potenti pompe per vuoto per creare l'ambiente a bassa pressione, elementi riscaldanti specializzati per raggiungere temperature estreme e sistemi di controllo precisi per gestire l'intero ciclo. L'obiettivo principale è prevenire la contaminazione atmosferica, come l'ossidazione, durante il trattamento termico.

La caratteristica operativa distintiva di un forno a vuoto è la sua capacità di creare un ambiente chimicamente inerte. Rimuovendo ossigeno e altri gas reattivi, consente processi di trattamento termico che preservano la purezza del materiale e l'integrità superficiale, cosa impossibile in un normale forno ad atmosfera.

Il Principio Operativo Fondamentale: Un Ambiente Controllato

L'intera funzione di un forno a vuoto ruota attorno alla manipolazione dell'atmosfera per ottenere proprietà specifiche del materiale. Questo è un processo deliberato e multi-stadio.

Fase 1: Creazione del Vuoto

Il processo inizia caricando i materiali in una camera sigillata. Viene quindi attivato un sistema di pompe per vuoto per evacuare la camera, rimuovendo aria, umidità e altri gas volatili. Questa fase è fondamentale per creare l'ambiente controllato a bassa pressione (vuoto).

Fase 2: Riscaldamento Senza Contaminazione

Una volta raggiunto il livello di vuoto desiderato, vengono attivati gli elementi riscaldanti interni. Questi elementi, spesso realizzati con materiali ad alta temperatura come molibdeno o tungsteno, riscaldano il carico. Poiché ciò avviene in un quasi-vuoto, previene reazioni comuni ad alta temperatura come ossidazione e decarburazione.

Fase 3: Controllo Termico Preciso

I sistemi di controllo integrati gestiscono l'intero ciclo termico con alta precisione. Ciò include la velocità di aumento della temperatura, la durata in cui il materiale viene mantenuto a una temperatura specifica (il "tempo di permanenza") e la velocità di raffreddamento. Ciò garantisce risultati ripetibili e stabili per ogni lotto.

Fase 4: Raffreddamento Controllato

Al termine della fase di riscaldamento, il forno inizia un ciclo di raffreddamento controllato. La temperatura del materiale viene abbassata lentamente e uniformemente all'interno del vuoto o con l'ausilio di un gas di riempimento inerte. Ciò previene shock termici e consente una rimozione sicura una volta completato il processo.

Caratteristiche Chiave e Vantaggi Risultanti

La progettazione operativa di un forno a vuoto si traduce direttamente in vantaggi significativi per applicazioni ad alte prestazioni.

Qualità Superiore del Prodotto

Eliminando i gas reattivi, il forno garantisce che il prodotto finale abbia una superficie pulita e inalterata. Questo è essenziale per applicazioni in aerospaziale, medicale ed elettronica, dove la purezza del materiale è fondamentale.

Alta Efficienza e Velocità

Rispetto ai tradizionali forni refrattari pesanti, i moderni forni a vuoto hanno spesso camere con bassa massa termica. Ciò consente cicli di riscaldamento e raffreddamento molto più rapidi, riducendo i tempi di processo complessivi e risparmiando energia significativa.

Sicurezza Operativa Migliorata

Questi sistemi sono progettati dando priorità alla sicurezza dell'utente. Le caratteristiche standard includono una funzione di spegnimento automatico all'apertura dello sportello del forno, allarmi di sovratemperatura e protezioni elettriche per sovratensione o dispersione.

Comprendere le Variazioni e i Compromessi

Il termine "forno a vuoto" descrive una categoria di apparecchiature, non un singolo dispositivo. Il metodo di riscaldamento specifico può variare in base all'applicazione, il che introduce diverse caratteristiche operative.

Non una Tecnologia Taglia Unica

Diversi processi richiedono diversi tipi di forni a vuoto. Il principio fondamentale della creazione del vuoto rimane lo stesso, ma il metodo di applicazione del calore cambia.

Esempio: Ricottura ad Arco Sottovuoto (VAR)

Un forno VAR utilizza un arco elettrico ad alta energia per fondere un elettrodo consumabile sottovuoto. Questo processo viene utilizzato per produrre lingotti di metallo ad altissima purezza rimuovendo gas disciolti e impurità.

Esempio: Forno per Sinterizzazione Sottovuoto

Questo tipo di forno utilizza spesso il riscaldamento a induzione per generare alte temperature. È ideale per sinterizzare polveri metalliche o ceramiche in una massa solida, dove prevenire l'ossidazione è fondamentale per ottenere la densità e la resistenza desiderate.

Il Limite Principale

Il principale compromesso è la complessità e il costo. La gestione e la manutenzione di un sistema a vuoto sono più impegnative rispetto all'uso di un semplice forno ad aria. Questa tecnologia è quindi riservata a processi in cui i vantaggi di un ambiente inerte giustificano l'investimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche operative di un forno a vuoto sono meglio comprese nel contesto del tuo specifico obiettivo di lavorazione dei materiali.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione dell'ossidazione superficiale: La capacità del sistema a vuoto di rimuovere i gas reattivi è la sua caratteristica più critica.

- Se il tuo obiettivo principale è la ripetibilità e la precisione del processo: I sistemi di controllo integrati e stabili per la gestione della temperatura e della pressione sono essenziali per ottenere risultati coerenti.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura di metalli reattivi: La combinazione di un ambiente a vuoto e di elementi riscaldanti specializzati (come il tungsteno) è l'abilitatore chiave.

In definitiva, la comprensione di questi principi operativi fondamentali ti consente di sfruttare le capacità uniche del trattamento termico a vuoto per ottenere risultati superiori dei materiali.

Tabella Riassuntiva:

| Caratteristica Operativa | Funzione Primaria | Beneficio Chiave |

|---|---|---|

| Sistema di Pompe per Vuoto | Rimuove aria e gas dalla camera | Crea un ambiente inerte e privo di contaminazioni |

| Elementi Riscaldanti Specializzati | Riscalda i materiali a temperature estreme | Consente la lavorazione ad alta temperatura senza ossidazione |

| Sistemi di Controllo Precisi | Gestisce temperatura, pressione e tempi di ciclo | Garantisce risultati ripetibili, stabili e coerenti |

| Raffreddamento Controllato | Raffredda i materiali lentamente e uniformemente | Previene shock termici e garantisce l'integrità del materiale |

Pronto a Sfruttare un Forno a Vuoto per il Tuo Laboratorio?

Comprendere le caratteristiche operative è il primo passo. Il passo successivo è implementare la soluzione giusta per raggiungere i tuoi specifici obiettivi di lavorazione dei materiali, che si tratti di purezza impareggiabile per componenti aerospaziali, ripetibilità precisa per la ricerca e sviluppo o sinterizzazione ad alta temperatura per ceramiche avanzate.

KINTEK è il tuo partner nell'elaborazione termica avanzata. Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni sottovuoto e ad atmosfera, sistemi CVD/PECVD, forni a muffola, tubolari e rotativi, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Lasciaci aiutarti a ottenere risultati superiori dei materiali. Contatta i nostri esperti oggi stesso per discutere come un forno a vuoto KINTEK possa essere personalizzato per migliorare l'efficienza, la sicurezza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura