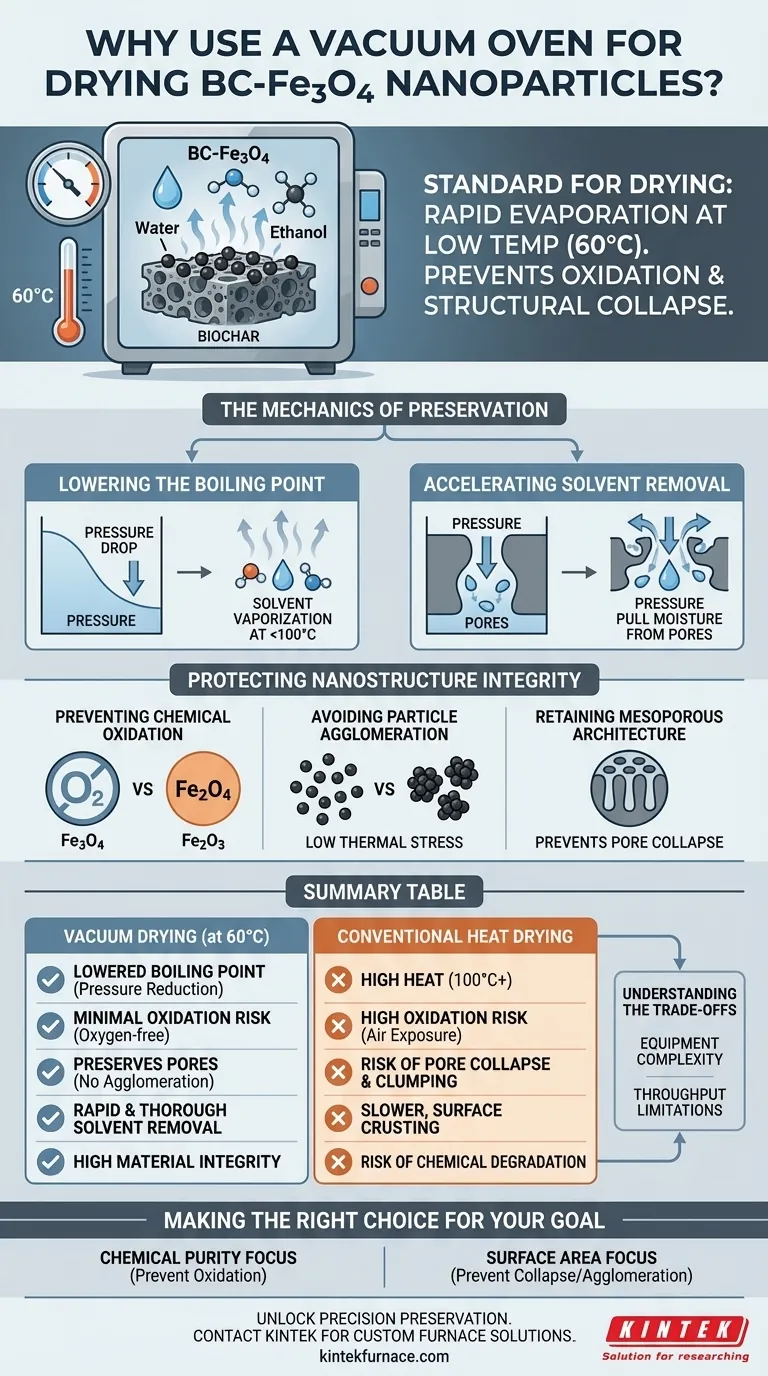

Un forno sottovuoto è lo standard per l'essiccazione delle nanoparticelle di BC-Fe3O4 perché consente la rapida evaporazione di solventi come acqua ed etanolo a bassa temperatura, specificamente intorno ai 60°C. Riducendo la pressione atmosferica, questa tecnica protegge il materiale dall'ossidazione e dal collasso strutturale che spesso si verificano con i metodi convenzionali di essiccazione ad alta temperatura.

Disaccoppiando la temperatura dalla velocità di evaporazione, l'essiccazione sottovuoto preserva la delicata struttura mesoporosa e la chimica superficiale del composito di biochar, impedendo all'ossido di ferro di degradarsi in forme meno attive.

La meccanica della conservazione

Abbassamento del punto di ebollizione

Il meccanismo principale in gioco è la relazione tra pressione e punti di ebollizione. Creando un ambiente a pressione negativa, il forno sottovuoto consente ai solventi residui di vaporizzare rapidamente senza richiedere che il materiale raggiunga i 100°C o più.

Accelerazione della rimozione del solvente

Questo metodo è particolarmente efficace per rimuovere solventi ostinati intrappolati nella struttura porosa. Il differenziale di pressione estrae attivamente umidità ed etanolo dal materiale, garantendo un'essiccazione completa a una temperatura sicura e controllata di 60°C.

Protezione dell'integrità della nanostruttura

Prevenzione dell'ossidazione chimica

Gli ossidi di ferro, come Fe3O4, sono altamente suscettibili all'ossidazione quando riscaldati in presenza di aria. Un ambiente sottovuoto rimuove l'ossigeno dalla camera, assicurando che il ferro rimanga nel suo stato attivo e non si degradi in ossidi meno utili come la ruggine (ematite).

Evitare l'agglomerazione delle particelle

L'alta energia termica spesso fa sì che le nanoparticelle si aggreghino, o agglomerino, il che riduce drasticamente la loro area superficiale. L'essiccazione sottovuoto a bassa temperatura minimizza questo stress termico, mantenendo le nanoparticelle distinte e ben distribuite sul supporto di biochar.

Mantenimento dell'architettura mesoporosa

Il biochar (BC) si basa sulla sua struttura porosa per le prestazioni. L'essiccazione sottovuoto previene il collasso di questi pori (collasso morfologico) e preserva i gruppi funzionali superficiali, che sono critici per la reattività chimica e le capacità di adsorbimento del materiale.

Comprensione dei compromessi

Complessità dell'attrezzatura

A differenza dei forni a convezione standard, l'essiccazione sottovuoto richiede una pompa per vuoto e una camera sigillata. Ciò aggiunge livelli di complessità meccanica e richiede una manutenzione regolare delle guarnizioni e dell'olio per garantire un vuoto costante.

Limitazioni di produttività

L'essiccazione sottovuoto è generalmente un processo batch con capacità limitata rispetto ai nastri trasportatori continui. È ideale per materiali di precisione di alto valore come BC-Fe3O4, ma può diventare un collo di bottiglia se si scala a quantità industriali massive senza attrezzature specializzate.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti di ottimizzare il tuo processo di sintesi, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la purezza chimica: Affidati all'essiccazione sottovuoto per prevenire rigorosamente l'ossidazione di Fe3O4 a Fe2O3, garantendo che le tue proprietà magnetiche e catalitiche rimangano intatte.

- Se il tuo obiettivo principale è l'area superficiale: Utilizza questo metodo per prevenire il collasso dei pori e l'agglomerazione, massimizzando l'area superficiale accessibile per le applicazioni di adsorbimento.

Il forno sottovuoto non è solo uno strumento di essiccazione; è una camera di conservazione che blocca il potenziale chimico e strutturale del tuo nanocomposito.

Tabella riassuntiva:

| Caratteristica | Essiccazione sottovuoto (a 60°C) | Essiccazione termica convenzionale |

|---|---|---|

| Punto di ebollizione | Abbassato tramite riduzione della pressione | Richiede calore elevato (100°C+) |

| Rischio di ossidazione | Minimo (ambiente privo di ossigeno) | Alto (esposizione all'aria e al calore) |

| Struttura delle particelle | Preserva i pori; nessuna agglomerazione | Rischio di collasso dei pori e agglomerazione |

| Rimozione del solvente | Estrazione rapida e completa | Più lenta; possibile formazione di croste superficiali |

| Integrità del materiale | Elevata conservazione del biochar | Rischio di degradazione chimica |

Sblocca la conservazione di precisione per i tuoi nanocompositi

Mantenere l'integrità strutturale di materiali come BC-Fe3O4 richiede più del semplice calore, richiede un ambiente controllato. KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, progettate per proteggere i tuoi materiali più sensibili, sia in laboratorio che a livello industriale.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Sia che tu miri a prevenire l'ossidazione o a massimizzare l'area superficiale, la nostra tecnologia di forni ad alta temperatura garantisce che le tue nanoparticelle rimangano nel loro stato più attivo.

Pronto a migliorare i risultati della tua sintesi? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

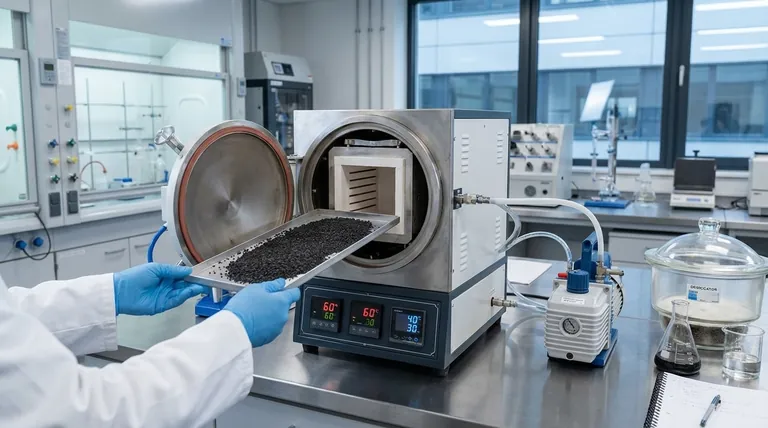

Guida Visiva

Riferimenti

- Meenakshi Sundaram Sharmila, Gurusamy, Annadurai. Biogenic fabrication of biochar-functionalized iron oxide nanoparticles using Miscanthus sinensis for oxytetracycline removal and toxicological assessment. DOI: 10.12692/jbes/27.2.10-20

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Cosa succede al grado di vuoto durante il processo di riscaldamento in un forno a vuoto? Domina il Degassamento per una Lavorazione Termica Superiore

- Perché la brasatura sotto vuoto è particolarmente adatta per le applicazioni aerospaziali? Ottenere giunti forti e puri per componenti critici

- Per quali applicazioni ad alta temperatura vengono utilizzate le fornaci sottovuoto? Sblocca purezza e precisione nella produzione avanzata

- Qual è il significato dell'uso di un forno a vuoto per le sospensioni di elettrodi di silicio? Ottenere un'integrità robusta della batteria

- Quali caratteristiche operative distinguono i forni di sinterizzazione sottovuoto? Controllo di Precisione per Materiali Superiori

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere proprietà dei materiali e purezza superiori

- Quali processi vengono eseguiti in un forno sottovuoto ad alta temperatura? Ottieni purezza e precisione nella lavorazione dei materiali

- In che modo la conducibilità termica della grafite migliora le prestazioni dei forni sottovuoto? Ottenere un'uniformità termica superiore