Nel trattamento termico industriale, un'atmosfera di idrogeno è uno strumento altamente efficace ma specializzato, utilizzato per la sua potente reattività chimica. Serve come eccezionale agente riducente, il che significa che rimuove attivamente l'ossigeno dalle superfici metalliche, ma questa stessa reattività crea rischi significativi, in particolare la decarburazione degli acciai ad alto tenore di carbonio.

Il valore primario dell'idrogeno risiede nella sua ineguagliabile capacità di ridurre gli ossidi superficiali, producendo parti metalliche eccezionalmente pulite e brillanti. Tuttavia, questo beneficio deve essere bilanciato con la sua tendenza a rimuovere il carbonio da certi acciai e con i rigorosi protocolli di sicurezza richiesti per la sua manipolazione.

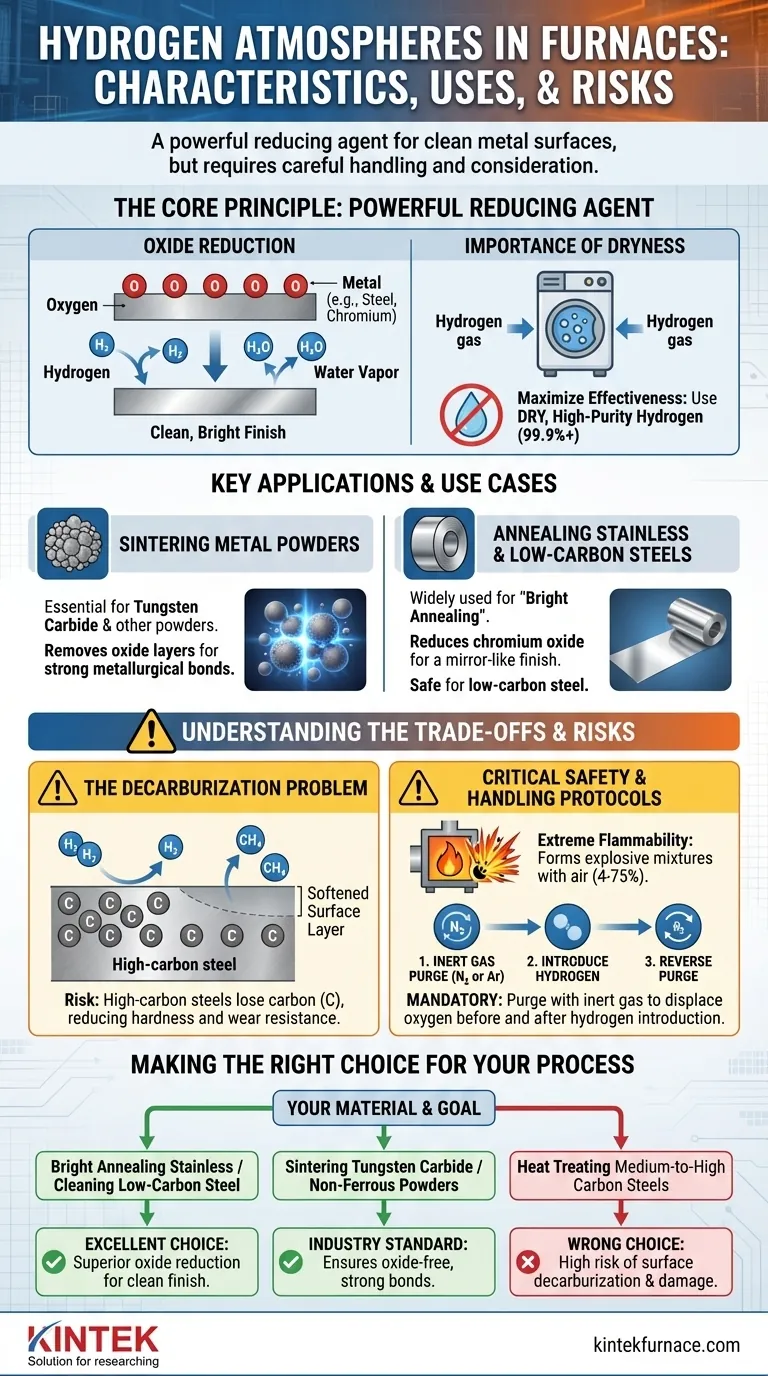

Il Principio Fondamentale: Un Potente Agente Riducente

Il ruolo dell'idrogeno in un forno non è quello di essere inerte, ma di essere attivamente e chimicamente coinvolto nel processo. Le sue piccole dimensioni molecolari e l'elevata reattività lo rendono particolarmente adatto per la pulizia delle superfici a livello chimico.

Come l'Idrogeno Riduce gli Ossidi

Lo scopo fondamentale di un'atmosfera di idrogeno è invertire l'ossidazione. Ad alte temperature, il gas idrogeno (H₂) reagisce facilmente con gli ossidi metallici (come l'ossido di ferro o l'ossido di cromo) presenti sulla superficie di un pezzo.

Questa reazione chimica strappa l'atomo di ossigeno dal metallo, formando vapore acqueo (H₂O) e lasciando una superficie metallica pura e pulita. Questo processo è fondamentale per ottenere una finitura brillante e impeccabile.

L'Importanza dell'Essiccazione

L'efficacia dell'idrogeno come deossidante è massimizzata quando è secco. Qualsiasi umidità (vapore acqueo) introdotta nel forno può essere essa stessa una fonte di ossigeno, agendo contro l'effetto riducente desiderato.

Per questo motivo, l'idrogeno di elevata purezza (99,9%+) viene spesso fatto passare attraverso un essiccatore prima di entrare nel forno per garantire la massima riduzione dell'ossido.

Applicazioni e Casi d'Uso Chiave

La scelta di utilizzare un'atmosfera di idrogeno è dettata dal materiale in lavorazione e dalla qualità superficiale finale desiderata. Eccelle nelle applicazioni in cui gli ossidi superficiali sono una preoccupazione primaria.

Sinterizzazione di Polveri Metalliche

L'idrogeno è essenziale per la sinterizzazione, in particolare per materiali come il carburo di tungsteno e altre polveri metalliche. Rimuove il sottile strato di ossido su ogni singolo granello di polvere prima che si fondano insieme.

Questa rimozione dell'ossido è cruciale per consentire la formazione di legami metallurgici forti e diretti tra le particelle, risultando in una parte finale densa e robusta.

Ricottura di Acciai Inossidabili e a Basso Tenore di Carbonio

L'idrogeno è ampiamente utilizzato per la "ricottura brillante" degli acciai inossidabili. Il cromo nell'acciaio inossidabile forma facilmente uno strato passivo di ossido di cromo, che l'idrogeno riduce efficacemente, risultando in una finitura brillante, simile a uno specchio.

È anche sicuro ed efficace per la ricottura degli acciai a basso tenore di carbonio, poiché pulisce la superficie senza un rischio significativo di reazioni dannose.

Comprendere i Compromessi e i Rischi

L'utilizzo di un'atmosfera di idrogeno richiede una chiara comprensione dei suoi svantaggi. La sua elevata reattività è sia la sua più grande forza che la sua più significativa responsabilità.

Il Problema della Decarburazione

Questo è il rischio più critico quando si lavora con l'acciaio. A temperature elevate, l'idrogeno può reagire con il carbonio (C) presente negli acciai ad alto tenore di carbonio per formare gas metano (CH₄).

Questa reazione estrae efficacemente il carbonio dalla superficie dell'acciaio, un fenomeno noto come decarburazione. Questa perdita di carbonio ammorbidisce lo strato superficiale e compromette la durezza e la resistenza all'usura previste dal materiale, rendendo l'idrogeno puro inadatto per molti acciai per utensili e leghe ad alto tenore di carbonio.

Protocolli Critici di Sicurezza e Manipolazione

L'idrogeno è estremamente infiammabile e può formare una miscela esplosiva con l'aria (ossigeno) su un intervallo molto ampio di concentrazioni (4-75%). Non può essere introdotto o rimosso da un forno caldo che contiene aria.

Pertanto, è obbligatoria una rigorosa procedura di spurgo. Il forno deve prima essere spurgato con un gas inerte, come azoto o argon, per spostare tutto l'ossigeno. Solo allora l'idrogeno può essere introdotto in sicurezza. Alla fine del ciclo, il processo viene invertito: il gas inerte spurga l'idrogeno prima che la porta venga aperta all'aria.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'atmosfera del forno corretta è una decisione critica basata sul materiale e sugli obiettivi ingegneristici.

- Se il tuo obiettivo principale è la ricottura brillante dell'acciaio inossidabile o la pulizia dell'acciaio a basso tenore di carbonio: L'idrogeno è una scelta eccellente per la sua capacità superiore di ridurre gli ossidi superficiali e produrre una finitura pulita.

- Se il tuo obiettivo principale è la sinterizzazione del carburo di tungsteno o di altre polveri metalliche non ferrose: L'idrogeno secco è lo standard industriale per garantire superfici prive di ossidi che promuovono forti legami metallurgici.

- Se il tuo obiettivo principale è il trattamento termico di acciai a medio-alto tenore di carbonio: L'idrogeno puro è generalmente la scelta sbagliata a causa dell'alto rischio di decarburazione superficiale, che danneggerà le proprietà del pezzo.

Padroneggiare la doppia natura dell'idrogeno come potente deossidante e potenziale decarburante è la chiave per utilizzarlo in modo efficace e sicuro nelle operazioni di trattamento termico.

Tabella Riassuntiva:

| Caratteristica/Uso | Dettagli Chiave |

|---|---|

| Funzione Primaria | Agisce come un potente agente riducente per rimuovere l'ossigeno dalle superfici metalliche, producendo finiture pulite e brillanti |

| Applicazioni Chiave | Sinterizzazione di polveri metalliche (es. carburo di tungsteno), ricottura brillante di acciai inossidabili e a basso tenore di carbonio |

| Rischi Principali | Decarburazione di acciai ad alto tenore di carbonio, infiammabilità che richiede rigorosi protocolli di sicurezza (es. spurgo con gas inerte) |

| Misure di Sicurezza | Uso di idrogeno secco e di elevata purezza; spurgo obbligatorio con gas inerti come azoto o argon per prevenire esplosioni |

Ottimizza i processi di trattamento termico del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia sinterizzando polveri o ricuocendo metalli. Contattaci oggi stesso per migliorare l'efficienza e la sicurezza nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è la funzione principale della ventola di circolazione in un forno a campana a idrogeno completo? Aumentare l'efficienza del trasferimento di calore

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza per la sinterizzazione di Cu-Al2O3? Migliorare l'adesione e la conducibilità

- Qual è la funzione di un forno di idrogenazione nella produzione di polvere di U-6Nb? Indurimento chimico del metallo

- Qual è lo scopo del passaggio tra N2 e H2 nella ricottura dell'acciaio elettrico? Padroneggiare il controllo dell'atmosfera

- Come si migliora la prestazione di tenuta di un forno a atmosfera sperimentale a scatola? Aumentare la purezza con sistemi di tenuta avanzati