Il forno tubolare ad alta temperatura funge da recipiente di reazione definitivo per trasformare la paglia di grano grezza in materiali nano carboniosi ad alte prestazioni. Fornisce un ambiente rigorosamente controllato, protetto da azoto, in grado di raggiungere temperature estreme fino a 1600°C, che costringono il precursore della biomassa a subire le profonde modifiche chimiche e strutturali necessarie per la sintesi.

Concetto chiave Il forno non brucia semplicemente il materiale; guida una precisa riorganizzazione atomica nota come grafitizzazione. Mantenendo un ambiente privo di ossigeno a 1600°C, il forno converte la biomassa disordinata in un reticolo di carbonio ibridato sp2 altamente ordinato, che è il prerequisito per ottenere una conduttività elettrica e capacità di gestione termica superiori.

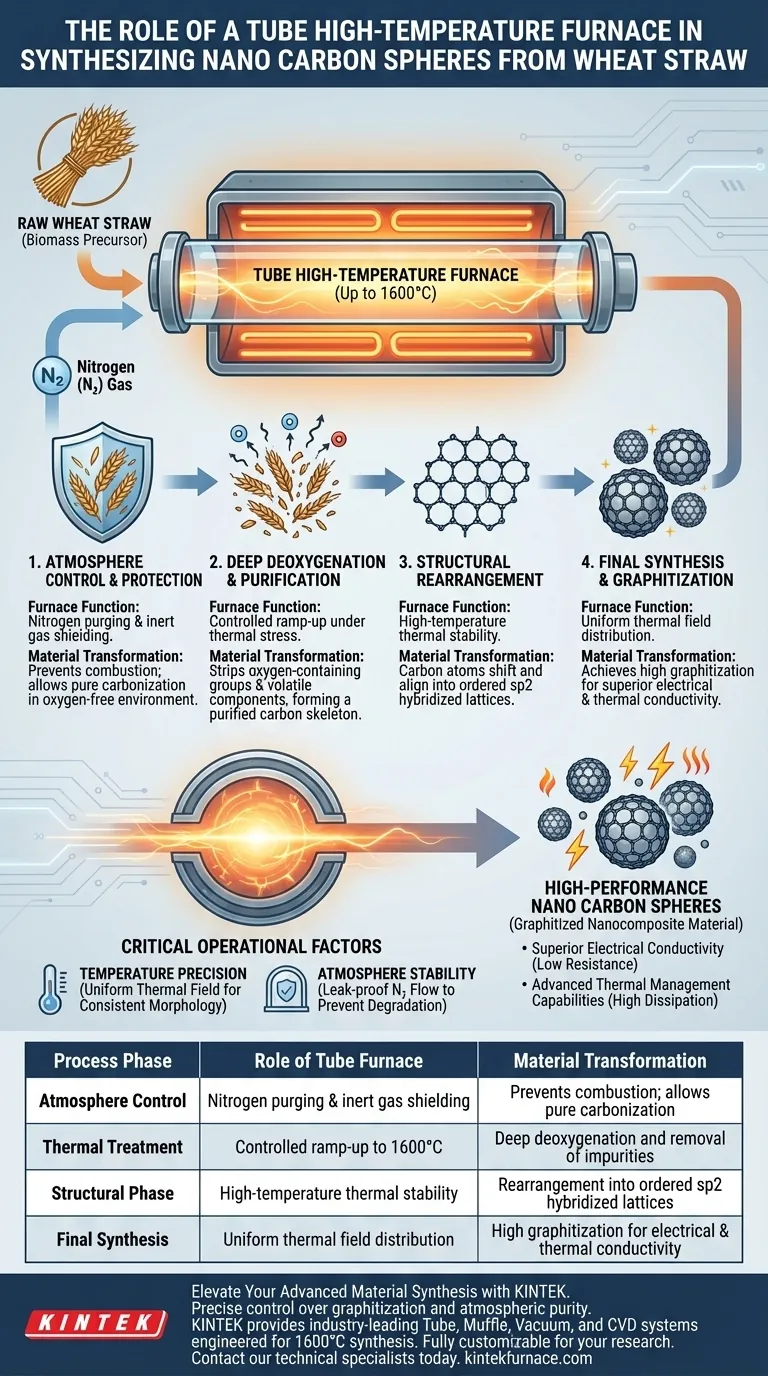

Il Meccanismo di Trasformazione

Stabilire l'Atmosfera Protettiva

La prima funzione critica del forno è il controllo dell'atmosfera. Prima che inizi il riscaldamento, il tubo consente l'introduzione di gas inerti, in particolare azoto.

Ciò crea uno scudo protettivo attorno alla paglia di grano. Senza questo ambiente privo di ossigeno, le alte temperature causerebbero la combustione della biomassa in cenere anziché la carbonizzazione in nanobolle funzionali.

Profonda Deossigenazione

Una volta assicurata l'atmosfera, il forno aumenta gradualmente fino a temperature estreme. Sotto questo stress termico, la paglia di grano subisce una profonda deossigenazione.

Questo processo rimuove sistematicamente i gruppi funzionali contenenti ossigeno e altri componenti volatili. Il risultato è uno scheletro di carbonio purificato, privo delle impurità che tipicamente ostacolano le prestazioni del materiale.

Riorganizzazione Strutturale

Man mano che la temperatura si avvicina ai 1600°C, il materiale subisce una trasformazione fisica oltre a quella chimica. Gli atomi di carbonio iniziano a spostarsi e allinearsi.

Ciò crea una "riorganizzazione strutturale" in cui gli atomi si organizzano in una configurazione termodinamicamente stabile. Questa è la transizione dal carbonio amorfo e caotico a una struttura ordinata.

Impatto sulle Proprietà del Materiale

Formazione del Reticolo Ibridato sp2

L'obiettivo finale dell'utilizzo di temperature così elevate è ottenere un reticolo di carbonio ibridato sp2. Questa specifica disposizione atomica crea la struttura fondamentale a "nido d'ape" associata alla grafite e al grafene.

La capacità del forno tubolare di mantenere un calore stabile elevato è l'unico modo per forzare questa ibridazione nei precursori della biomassa.

Garantire un'Elevata Grafitizzazione

Il grado di ordine nella struttura del carbonio è definito "grafitizzazione". Un alto grado di grafitizzazione è direttamente collegato all'utilità finale del materiale.

La microstruttura altamente grafitizzata prodotta nel forno garantisce che i film nanocompositi risultanti abbiano una bassa resistenza elettrica. Massimizza inoltre la loro capacità di dissipare il calore, rendendoli adatti per applicazioni avanzate di gestione termica.

Fattori Operativi Critici

L'Importanza della Precisione della Temperatura

Sebbene l'obiettivo principale sia raggiungere i 1600°C, la precisione della velocità di riscaldamento è ugualmente importante. Il forno deve fornire un campo termico uniforme per garantire che ogni sfera di carbonio nano si formi in modo identico.

Un riscaldamento incoerente può portare a variazioni nel reticolo di carbonio, con conseguenti "punti caldi" o aree di bassa conduttività nel materiale finale.

Rischi di Instabilità dell'Atmosfera

L'integrità dell'ambiente tubolare è non negoziabile. Anche una perdita microscopica di ossigeno a queste temperature degraderà immediatamente il reticolo di carbonio.

Il forno deve mantenere una pressione positiva o un flusso costante di azoto per garantire che l'atmosfera riducente rimanga uniforme durante l'intero ciclo di sintesi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue sfere di carbonio nano, allinea i parametri del tuo forno con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la massima conduttività elettrica: Dai priorità al raggiungimento e al mantenimento del limite di temperatura superiore (1600°C) per massimizzare la formazione del reticolo sp2 e il livello di grafitizzazione.

- Se il tuo obiettivo principale è una morfologia delle particelle coerente: Concentrati sulla precisione della velocità di riscaldamento e sull'uniformità del campo termico per garantire che la riorganizzazione strutturale avvenga uniformemente in tutto il campione.

Il successo in questa sintesi si basa non solo sul calore, ma sul controllo assoluto dell'ambiente atomico.

Tabella Riassuntiva:

| Fase del Processo | Ruolo del Forno Tubolare | Trasformazione del Materiale |

|---|---|---|

| Controllo dell'Atmosfera | Purga con azoto e schermatura con gas inerte | Previene la combustione; consente la pura carbonizzazione |

| Trattamento Termico | Aumento controllato fino a 1600°C | Profonda deossigenazione e rimozione delle impurità |

| Fase Strutturale | Stabilità termica ad alta temperatura | Riorganizzazione in reticoli ibridati sp2 ordinati |

| Sintesi Finale | Distribuzione uniforme del campo termico | Elevata grafitizzazione per conduttività elettrica e termica |

Migliora la Tua Sintesi di Materiali Avanzati con KINTEK

Un controllo preciso sulla grafitizzazione e sulla purezza atmosferica fa la differenza tra cenere di biomassa e nano carbonio ad alte prestazioni. KINTEK fornisce sistemi leader del settore di forni tubolari, muffole, sottovuoto e CVD ingegnerizzati per fornire i campi termici uniformi e gli ambienti a tenuta stagna richiesti per la sintesi a 1600°C.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Contatta oggi i nostri specialisti tecnici per scoprire come le soluzioni ad alta temperatura di KINTEK possono ottimizzare le proprietà dei tuoi materiali e i risultati della ricerca.

Guida Visiva

Riferimenti

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché un forno a tubo con controllo programmabile della temperatura è necessario per il grafene? Garantire grafene di alta qualità sull'argento

- Quali condizioni sperimentali critiche fornisce un forno tubolare per la carbonizzazione dei PI-COF? Padroneggia la precisione termica

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di quarzo riscaldato a induzione per il ricottura di $\beta$-Ga$_2$O$_3$? Aumenta il tuo throughput

- Quali sono i componenti chiave di un forno a tubo a caduta? Scopri le 5 parti essenziali per il successo ad alta temperatura

- Quali fattori devono essere considerati nella scelta di un forno a tubo per il cracking? Ottimizza il tuo processo di decomposizione termica

- Qual è il principio del forno a tubo? Controlla con precisione l'ambiente ad alta temperatura

- Qual è lo scopo dell'installazione di un filtro a maniche all'uscita di un forno a caduta? Garantire precisione e sicurezza di laboratorio

- Quale ruolo svolge un forno tubolare nella co-pirolisi di MIPW e COS? Sblocca una precisa trasformazione termica dei rifiuti