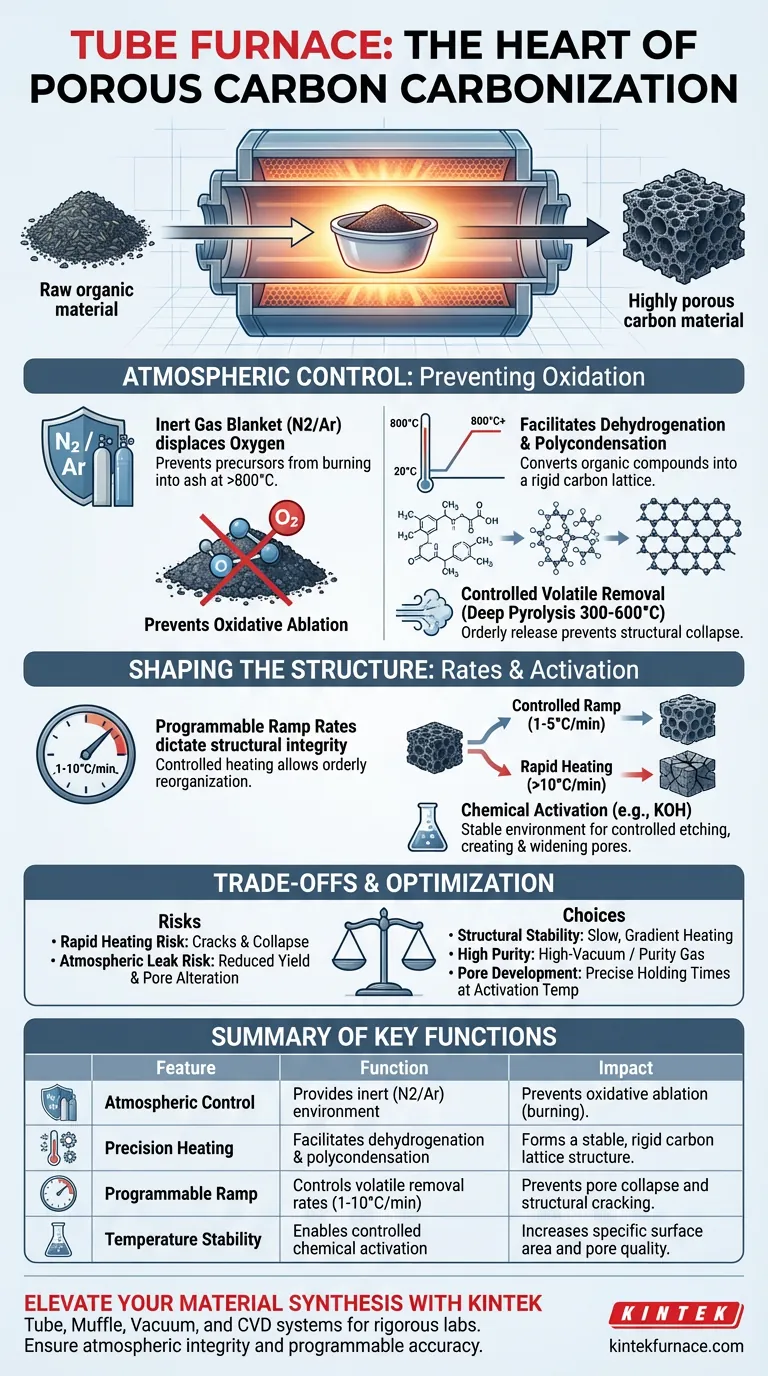

Un forno tubolare funge da ambiente di controllo definitivo necessario per convertire materiali organici grezzi in carbonio poroso di alta qualità. Funziona come un recipiente di reazione sigillato che fornisce contemporaneamente un'atmosfera rigorosamente inerte ed esegue programmi termici precisi, garantendo che il materiale precursore si trasformi chimicamente piuttosto che bruciare semplicemente.

Il valore principale del forno tubolare risiede nella sua capacità di disaccoppiare il riscaldamento dall'ossidazione. Mantenendo una zona priva di ossigeno durante l'aumento delle temperature fino a 800°C o superiori, costringe i materiali a subire deidrogenazione e policondensazione, eliminando i volatili per lasciare uno scheletro di carbonio stabile e interconnesso.

Il Ruolo Critico del Controllo Atmosferico

Prevenire l'Ablazione Ossidativa

La funzione più immediata del forno tubolare è quella di agire come barriera contro l'ossigeno. Alle alte temperature richieste per la carbonizzazione (spesso 800°C o superiori), i precursori di carbonio sono altamente reattivi.

Senza un'atmosfera protettiva, questi materiali subirebbero un'ablazione ossidativa, bruciando essenzialmente in cenere e gas.

Creare un Ambiente Inerte

Il forno utilizza un flusso continuo di gas inerti, principalmente azoto o argon. Questo crea una "coperta" attorno al materiale.

Spostando l'ossigeno, il forno costringe il materiale a decomporsi internamente piuttosto che reagire esternamente. Questo è il passaggio fondamentale che consente la ritenzione della massa di carbonio necessaria per una struttura porosa.

Guidare la Trasformazione Chimica attraverso un Riscaldamento di Precisione

Facilitare la Deidrogenazione e la Policondensazione

Il forno tubolare non è solo un riscaldatore; è un motore di reazioni chimiche specifiche. Man mano che la temperatura aumenta, il forno facilita la deidrogenazione di precursori come pece di petrolio o biomassa.

Contemporaneamente, guida la policondensazione, in cui piccole molecole si uniscono per formare catene più grandi e complesse. Questo processo riorganizza la struttura atomica, convertendo i composti organici in un reticolo di carbonio rigido.

Controllo della Rimozione dei Volatili (Pirolisi Profonda)

Tra 300°C e 600°C, il forno gestisce la rimozione dei componenti volatili. Questa fase, nota come pirolisi profonda, deve essere controllata attentamente.

Le precise velocità di riscaldamento del forno garantiscono che i volatili vengano rilasciati in modo ordinato. Questo rilascio controllato impedisce la distruzione della struttura porosa in formazione e si traduce in un quadro di carbonio stabile.

Modellare la Struttura Finale del Carbonio

Velocità di Riscaldamento Precise

L'integrità strutturale del carbonio poroso è dettata dalla velocità con cui viene riscaldato. Il forno tubolare consente velocità di riscaldamento programmabili, tipicamente comprese tra 1°C e 10°C al minuto (con 5°C/min come standard comune).

Una velocità di rampa controllata è vitale. Permette la riorganizzazione ordinata dello scheletro di carbonio e previene il collasso strutturale che può verificarsi se i volatili vengono espulsi troppo violentemente.

Abilitare l'Attivazione Chimica

Quando vengono utilizzati attivatori chimici (come KOH o KCl), il forno tubolare fornisce l'ambiente termico stabile necessario per l'incisione controllata.

Mantenendo temperature specifiche, il forno consente a questi agenti di reagire con il quadro di carbonio. Ciò crea e allarga i pori, influenzando direttamente l'area superficiale specifica del materiale e la qualità finale.

Comprendere i Compromessi

Sensibilità alle Velocità di Riscaldamento

Sebbene il forno consenta un riscaldamento rapido, l'utilizzo di elevate velocità di rampa (ad esempio, superiori a 10°C/min) può essere dannoso. Un riscaldamento rapido può causare la fessurazione del materiale o il collasso dei pori a causa del rilascio esplosivo dei gas interni.

Rischi per l'Integrità Atmosferica

La qualità del prodotto finale dipende interamente dalla tenuta del tubo. Anche una perdita microscopica nel sistema può introdurre ossigeno.

Tracce di ossigeno a 800°C non solo degradano la superficie; possono alterare la distribuzione delle dimensioni dei pori e ridurre significativamente la resa del processo di carbonizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione del tuo processo con forno tubolare dovrebbe dipendere dalle proprietà specifiche di cui hai bisogno nel tuo carbonio poroso.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Dai priorità a una velocità di riscaldamento lenta e graduale (ad esempio, da 1°C a 2°C/min) per consentire un'ordinata riorganizzazione atomica e ridurre al minimo lo shock termico.

- Se il tuo obiettivo principale è l'Elevata Purezza: Assicurati di utilizzare un forno tubolare ad alto vuoto o gas argon di elevata purezza per eliminare ogni traccia di ossigeno e prevenire la contaminazione ossidativa.

- Se il tuo obiettivo principale è lo Sviluppo dei Pori: Utilizza un programma con tempi di mantenimento precisi alle temperature di attivazione (ad esempio, 700°C) per consentire agli attivatori chimici il tempo sufficiente per incidere il quadro di carbonio.

Il successo nella carbonizzazione non riguarda solo il raggiungimento di un'alta temperatura; riguarda la precisione del percorso per arrivarci.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Carbonizzazione | Impatto sul Prodotto Finale |

|---|---|---|

| Controllo Atmosferico | Fornisce un ambiente inerte (N2/Ar) | Previene l'ablazione ossidativa (combustione in cenere) |

| Riscaldamento di Precisione | Facilita la deidrogenazione e la policondensazione | Forma una struttura reticolare di carbonio stabile e rigida |

| Rampa Programmabile | Controlla le velocità di rimozione dei volatili (1-10°C/min) | Previene il collasso dei pori e le fessurazioni strutturali |

| Stabilità della Temperatura | Consente l'attivazione chimica controllata (ad es. KOH) | Aumenta l'area superficiale specifica e la qualità dei pori |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra carbonio poroso di alta qualità e precursori sprecati. KINTEK fornisce sistemi Tubolari, a Muffola, Sottovuoto e CVD all'avanguardia, specificamente progettati per ambienti di laboratorio rigorosi. Supportati da R&S e produzione esperte, i nostri forni ad alta temperatura offrono l'integrità atmosferica e l'accuratezza programmabile necessarie per garantire scheletri di carbonio stabili e uno sviluppo ottimale dei pori.

Sia che tu abbia bisogno di una configurazione standard o di una soluzione completamente personalizzabile per esigenze di ricerca uniche, il nostro team è pronto ad assisterti.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo di carbonizzazione!

Guida Visiva

Riferimenti

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono le caratteristiche e le funzioni principali di un forno a tubo da laboratorio? Sblocca un controllo preciso delle alte temperature per il tuo laboratorio

- Quale ruolo svolge un forno tubolare ad alta temperatura nella conversione dei precursori polimerici? Guida alla sintesi di precisione

- In che modo le dimensioni dei forni a tubo e a muffola influiscono sulle loro applicazioni? Scegli il Forno Giusto per le Esigenze del Tuo Laboratorio

- Come gestisce un forno a tubi le materie prime pesanti? Gestione delle sfide legate alla cokizzazione e all'efficienza

- Qual è lo scopo di un forno a tubo diviso (a zona singola)? Ideale per un facile accesso e un riscaldamento uniforme

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo in ambito industriale e di laboratorio? Ottenere un controllo preciso della temperatura e dell'atmosfera

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza