In linea di principio, le dimensioni di un forno determinano direttamente le applicazioni che può gestire. I forni a tubo, con le loro camere strette e cilindriche, sono progettati per la lavorazione di campioni piccoli e uniformi come polveri o piccoli componenti. Al contrario, i forni a muffola possiedono grandi camere rettangolari costruite per accogliere oggetti più grandi, di forma irregolare o lotti di più articoli contemporaneamente.

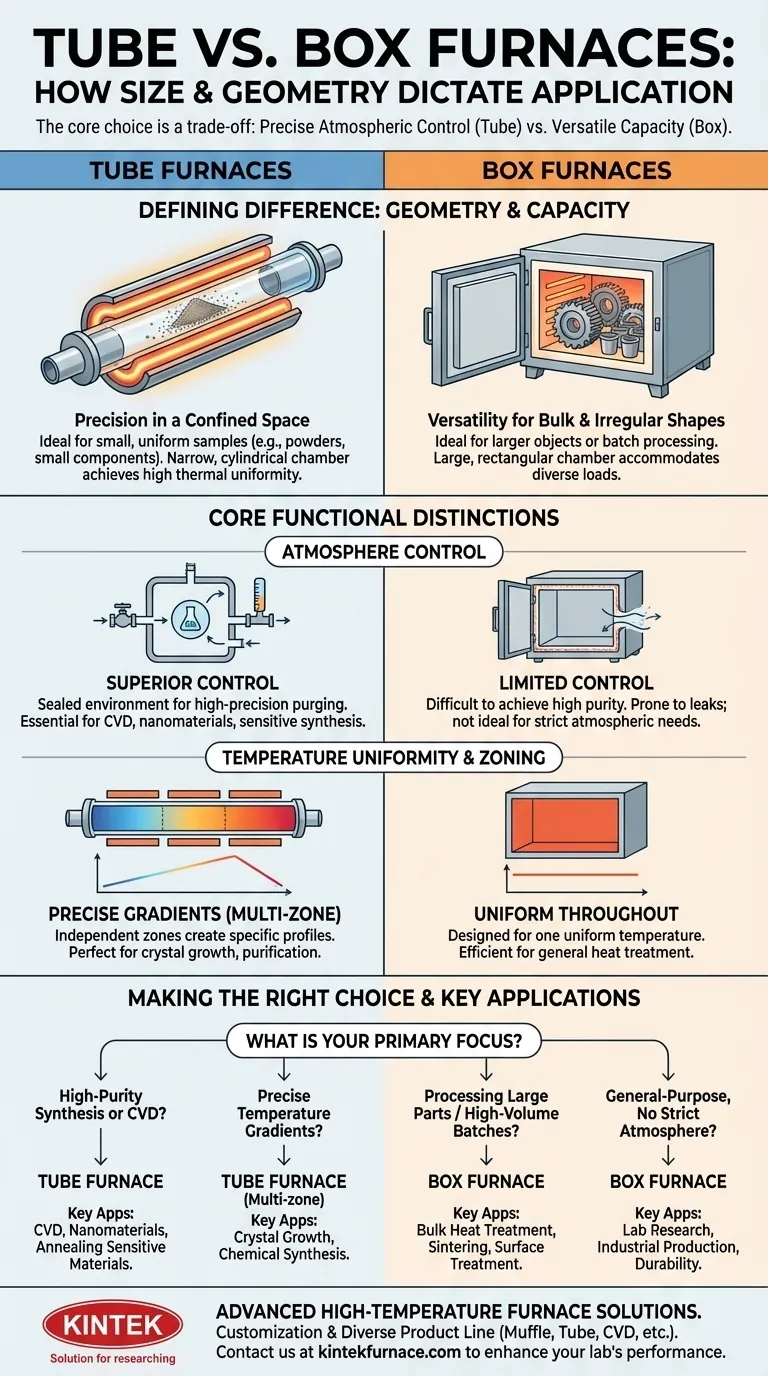

La decisione tra un forno a tubo e un forno a muffola va oltre la semplice dimensione del campione. La scelta fondamentale è un compromesso tra il controllo preciso dell'atmosfera e i gradienti termici di un forno a tubo e la capacità versatile e le capacità di lavorazione in massa di un forno a muffola.

La Differenza Fondamentale: Geometria e Capacità

La distinzione fondamentale tra questi due tipi di forno è la loro geometria interna, che influenza direttamente i loro casi d'uso ideali.

Forni a Tubo: Precisione in uno Spazio Confinato

La camera di riscaldamento di un forno a tubo è un tubo lungo e stretto. Questo design è eccezionalmente adatto per materiali che possono essere contenuti al suo interno, come minerali a piccole particelle, polvere di vetro e polveri ceramiche.

Il volume e la forma vincolati sono perfetti per ottenere un'elevata uniformità termica lungo la lunghezza del campione. Sono disponibili modelli in configurazioni orizzontali, verticali e combinate per soddisfare diverse esigenze di movimentazione dei materiali.

Forni a Muffola: Versatilità per Forme Grandi e Irregolari

Un forno a muffola, noto anche come forno a camera, offre una camera spaziosa e aperta. Questo lo rende la scelta predefinita per il trattamento termico di componenti più grandi o per l'esecuzione di molti campioni più piccoli contemporaneamente in un processo in batch.

Applicazioni come il trattamento superficiale di grandi parti in acciaio inossidabile o la sinterizzazione di più componenti sono impraticabili in un forno a tubo ma sono facilmente gestite da un forno a muffola.

Oltre le Dimensioni: Distinzioni Funzionali Fondamentali

Sebbene la capacità sia la differenza più ovvia, le distinzioni funzionali più profonde sono ciò che guida veramente il processo di selezione per un compito scientifico o industriale specifico.

Controllo dell'Atmosfera: Il Vantaggio del Forno a Tubo

Questa è la differenza funzionale più critica. L'ambiente piccolo e sigillato di un forno a tubo consente un controllo superiore dell'atmosfera. I gas possono essere spurgati e introdotti con alta precisione.

Questa capacità è essenziale per processi sensibili come la deposizione chimica da vapore (CVD), la sintesi di nanomateriali e la fabbricazione di semiconduttori, che richiedono un ambiente strettamente controllato, puro o inerte.

Uniformità e Zonizzazione della Temperatura

I forni a tubo spesso presentano zone di riscaldamento multiple che possono essere controllate indipendentemente. Ciò consente a un operatore di creare un preciso gradiente di temperatura lungo la lunghezza del campione.

Questa caratteristica è inestimabile per applicazioni specializzate come la crescita di cristalli e alcuni tipi di sintesi e purificazione chimica dove è richiesto un profilo termico specifico. I forni a muffola, al contrario, sono progettati per creare una temperatura uniforme in tutta la loro camera più grande.

Lavorazione e Applicazioni dei Materiali

I forni a tubo eccellono nei processi che richiedono precisione ambientale, inclusi calcinazione, pirolisi e ricottura di materiali sensibili.

I forni a muffola sono cavalli di battaglia costruiti per la durata e una vasta gamma di applicazioni, dai piccoli laboratori alla produzione industriale. I loro robusti sistemi di isolamento consentono un ciclo termico più rapido, rendendoli efficienti per compiti di produzione ripetuti.

Comprendere i Compromessi

Scegliere il forno giusto significa riconoscere le limitazioni intrinseche di ogni design.

Il Vincolo delle Dimensioni del Campione

La limitazione principale di un forno a tubo è il suo diametro. Semplicemente non può ospitare oggetti grandi o di forma scomoda, il che lo squalifica immediatamente per molte applicazioni industriali di trattamento termico.

La Sfida dell'Atmosfera nei Forni a Muffola

Anche se è possibile introdurre gas in un forno a muffola, ottenere l'atmosfera ad alta purezza e perfettamente sigillata di un forno a tubo è difficile e inefficiente. Il grande volume e le guarnizioni della porta li rendono soggetti a perdite e contaminazioni.

Materiale del Tubo del Forno

Per un forno a tubo, il processo stesso detta il materiale del tubo. L'acciaio inossidabile è usato per lavori generici, mentre leghe ad alte prestazioni come l'Inconel sono richieste per ambienti ad alta temperatura e corrosivi. I tubi di quarzo o ceramica sono necessari per temperature ultra-elevate e quando l'inerzia chimica è fondamentale.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il forno corretto, concentrati sul requisito primario del tuo processo.

- Se il tuo obiettivo principale è la sintesi ad alta purezza o la CVD: Scegli un forno a tubo per il suo controllo atmosferico ineguagliabile.

- Se il tuo obiettivo principale è la lavorazione di grandi parti o lotti ad alto volume: Scegli un forno a muffola per la sua capacità e versatilità.

- Se il tuo obiettivo principale è creare gradienti di temperatura precisi: Scegli un forno a tubo multizona per i suoi controlli di riscaldamento indipendenti.

- Se il tuo obiettivo principale è il trattamento termico generico senza rigorose esigenze atmosferiche: Un forno a muffola offre maggiore flessibilità per una gamma più ampia di dimensioni e forme di campioni.

In definitiva, la selezione del forno giusto richiede di abbinare le capacità geometriche e atmosferiche uniche dell'attrezzatura alle esigenze specifiche del tuo processo.

Tabella Riepilogativa:

| Caratteristica | Forno a Tubo | Forno a Muffola |

|---|---|---|

| Geometria della Camera | Stretta, cilindrica | Ampia, rettangolare |

| Tipi di Campioni Ideali | Piccoli, uniformi (es. polveri) | Grandi, irregolari o articoli in batch |

| Controllo dell'Atmosfera | Alta precisione, ambiente sigillato | Limitato, soggetto a perdite |

| Uniformità della Temperatura | Possibili gradienti multizona | Uniforme in tutta la camera |

| Applicazioni Chiave | CVD, nanomateriali, sintesi | Trattamento termico in massa, sinterizzazione |

Fai fatica a scegliere il forno giusto per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra diversificata linea di prodotti—inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD—è completata da forti capacità di personalizzazione profonda. Sia che tu richieda un controllo preciso dell'atmosfera per processi sensibili o una capacità versatile per la lavorazione in massa, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come i nostri forni possono migliorare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura