In una fornace a tubo, il calore viene trasferito al materiale all'interno attraverso un processo a tre stadi. In primo luogo, gli elementi riscaldanti esterni generano calore che si muove verso la parete esterna del tubo di processo tramite irraggiamento e convezione. Successivamente, questo calore viaggia attraverso la parete solida del tubo per conduzione. Infine, il calore viene trasferito dalla parete interna calda del tubo al campione stesso attraverso una combinazione di irraggiamento, convezione e conduzione.

Il principio fondamentale da comprendere è che il trasferimento di calore in una fornace a tubo non è un singolo evento, ma una cascata di meccanismi fisici. L'efficienza e l'uniformità del riscaldamento del materiale dipendono interamente da quale di questi meccanismi – irraggiamento, conduzione o convezione – è dominante in ogni fase del processo.

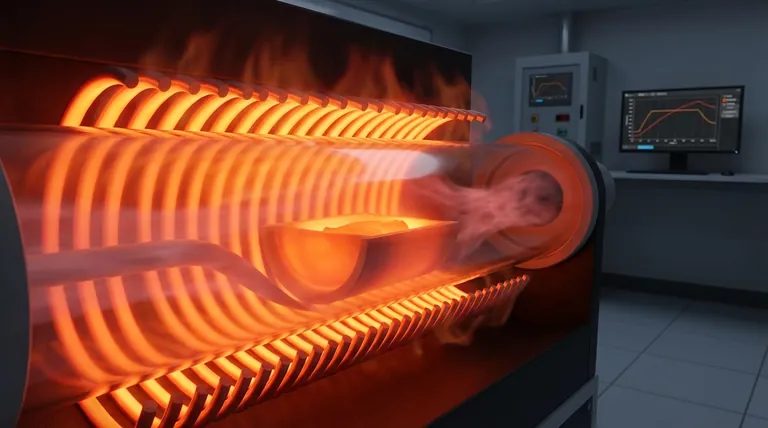

Il viaggio del calore in tre fasi

Per padroneggiare il tuo processo termico, devi visualizzare come il calore viaggia dalla sua fonte al tuo campione. È un viaggio attraverso materiali e spazi diversi, con il metodo di trasporto che cambia lungo il percorso.

Fase 1: Dagli elementi alla parete del tubo (irraggiamento e convezione)

Il processo inizia con gli elementi riscaldanti, che sono tipicamente bobine o barre resistive che circondano il tubo di lavoro.

Mentre l'elettricità scorre attraverso questi elementi, la loro resistenza interna genera calore intenso. Questa energia viene quindi trasferita alla superficie esterna del tubo della fornace principalmente tramite irraggiamento termico – onde elettromagnetiche che viaggiano attraverso lo spazio tra l'elemento caldo e il tubo più freddo.

Se c'è aria o un altro gas nello spazio tra gli elementi e il tubo, la convezione svolge anche un ruolo poiché il gas riscaldato circola e trasferisce energia alla parete del tubo.

Fase 2: Attraverso la parete del tubo (conduzione)

Una volta che il calore raggiunge la superficie esterna del tubo di processo (spesso in quarzo, allumina o ceramica), deve attraversare il materiale solido fino all'interno.

Questo trasferimento avviene tramite conduzione termica. Le molecole sulla parete esterna vibrano più intensamente e trasferiscono quell'energia alle molecole adiacenti, creando un flusso di calore attraverso la struttura solida del tubo fino a raggiungere la parete interna. Il materiale e lo spessore del tubo influenzano direttamente la velocità di questo processo.

Fase 3: Dal tubo al tuo campione (tutti e tre i meccanismi)

Questa è la fase finale e più complessa. Una volta che la parete interna del tubo è calda, trasferisce calore al tuo campione utilizzando tutti e tre i meccanismi, e la loro relativa importanza dipende dalla tua specifica configurazione.

- Irraggiamento: La superficie interna calda del tubo irradia calore direttamente sulla superficie del tuo campione. In condizioni di vuoto o quando si utilizza un gas non assorbente, questa è spesso la modalità più significativa di trasferimento di calore.

- Convezione: Se il tuo processo utilizza un gas in flusso o statico (come aria, azoto o argon), il gas si riscalda a contatto con la parete interna del tubo. Questo gas caldo circola quindi all'interno del tubo, trasferendo calore a tutte le superfici del campione.

- Conduzione: Dove il tuo campione è in contatto fisico diretto con il fondo o i lati del tubo, il calore viene trasferito direttamente tramite conduzione. Questo è efficiente ma in genere influenza solo una piccola porzione della superficie del campione.

Comprendere i compromessi e i fattori chiave

Le prestazioni della tua fornace a tubo non sono fisse; sono dettate dalla fisica della tua configurazione. Comprendere questi fattori ti consente di controllare l'esito del tuo processo.

Il ruolo critico dell'atmosfera (vuoto vs. gas)

In condizioni di vuoto, la convezione è eliminata. Il trasferimento di calore si basa quasi interamente sull'irraggiamento dalla parete del tubo al campione. Ciò può portare a velocità di riscaldamento più lente e a potenziali gradienti di temperatura se il campione ha una forma complessa.

Con un gas di processo, la convezione diventa un contributo importante. Un gas circolante o in flusso aiuta a distribuire il calore in modo più uniforme e può accelerare significativamente il processo di riscaldamento, portando a una migliore uniformità della temperatura attraverso il campione.

Design della fornace e forma del campione

Il design della fornace ha un impatto profondo. Una fornace a tubo rotante, ad esempio, agita continuamente il materiale. Ciò garantisce che tutte le parti del campione siano esposte alla parete calda del tubo (migliorando la conduzione) e all'atmosfera interna calda (migliorando la convezione), con conseguente eccezionale uniformità di riscaldamento, specialmente per polveri o granuli.

Analogamente, le fornaci multizona utilizzano circuiti di riscaldamento separati lungo la lunghezza del tubo. Ciò consente di creare un profilo di temperatura preciso, compensando la perdita di calore alle estremità e garantendo che l'intero campione risieda all'interno di una zona di temperatura altamente uniforme.

Come applicare questo al tuo progetto

La tua strategia operativa dovrebbe essere guidata dal tuo obiettivo di elaborazione primario. Usa questi principi per ottimizzare i tuoi risultati.

- Se il tuo obiettivo primario è la massima uniformità di temperatura: Usa un gas di processo per incoraggiare la convezione e considera una fornace a tubo rotante, specialmente per le polveri, per assicurarti che tutte le superfici siano riscaldate in modo uniforme.

- Se il tuo obiettivo primario è il riscaldamento più rapido possibile: Usa un gas convettivo ad alto flusso e assicurati che il tuo campione abbia un'ampia superficie esposta all'irraggiamento dalle pareti del tubo.

- Se il tuo obiettivo primario è l'elaborazione ad alta purezza in condizioni di vuoto: Riconosci che l'irraggiamento è il tuo strumento principale. Posiziona il campione per massimizzare la sua "visione" delle pareti calde del tubo e concedi tempi di mantenimento più lunghi per assicurarti che si riscaldi completamente.

Comprendendo questa sequenza di trasferimento di calore, si passa dal semplice funzionamento di una fornace al controllo preciso di un ambiente termico.

Tabella riassuntiva:

| Fase | Meccanismo di trasferimento del calore | Dettagli chiave |

|---|---|---|

| 1: Dagli elementi alla parete del tubo | Irraggiamento e convezione | Gli elementi riscaldanti emettono radiazioni; la convezione del gas aiuta il trasferimento alla superficie esterna del tubo. |

| 2: Attraverso la parete del tubo | Conduzione | Il calore si muove attraverso il materiale solido del tubo (ad es. quarzo, allumina) fino alla parete interna. |

| 3: Dal tubo al campione | Irraggiamento, Convezione, Conduzione | Dipende dalla configurazione: l'irraggiamento domina nel vuoto; la convezione con il gas; la conduzione se il campione è a contatto con il tubo. |

Ottimizza i tuoi processi termici con le avanzate fornaci a tubo di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come fornaci a tubo, fornaci a muffola, fornaci rotanti, fornaci a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre fornaci possono migliorare l'uniformità e l'efficienza del tuo riscaldamento!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i requisiti tecnici per un reattore al quarzo a letto fisso? Assicurare dati puri nella riforma a secco del metano

- Perché utilizzare un forno tubolare per il trattamento termico di TiO2–TiN/S? Ottenere un'infusione di zolfo e una purezza perfette

- Qual è il significato tecnico dell'ambiente ad alta temperatura fornito da un forno tubolare nella sintesi di Fe3O4@Fe-AC?

- Quali materiali sono necessari per il funzionamento ad alta temperatura nei forni a tubo? Scegli il tubo giusto per il tuo laboratorio

- Qual è lo scopo dell'utilizzo di un forno tubolare di grado industriale per il trattamento termico dei precursori di idrossido di rame?

- Perché il controllo dell'atmosfera è fondamentale per la carbonizzazione della lignina? Suggerimenti esperti per il successo dei forni tubolari ad alta temperatura

- Perché qualcuno potrebbe scegliere un forno a tubo anziché un forno a camera? Sblocca precisione e purezza per piccoli campioni

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi N-CP? Padroneggiare la carbonizzazione di precisione