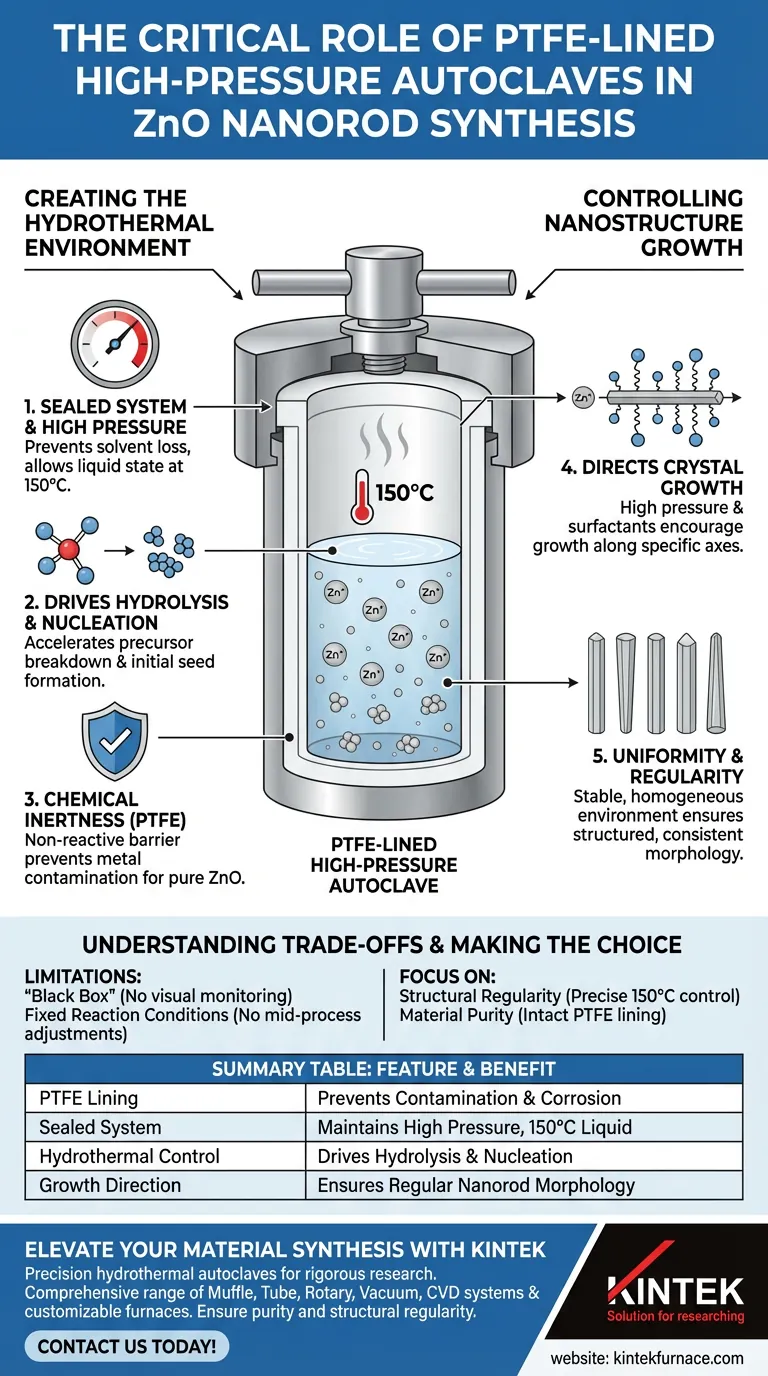

L'autoclave ad alta pressione rivestita in PTFE funge da recipiente di reazione critico per la sintesi idrotermale di nanorod di ossido di zinco (ZnO). Crea un ambiente sigillato e resistente alla corrosione che consente alle soluzioni precursori di essere riscaldate a 150°C mantenendo un'alta pressione. Questa specifica combinazione di calore e contenimento è necessaria per guidare efficacemente l'idrolisi e la nucleazione degli ioni di zinco.

Stabilendo un ambiente ad alta pressione e alta temperatura all'interno di una camera chimicamente inerte, l'autoclave facilita le condizioni precise necessarie affinché lo ZnO cresca in nanorod strutturati e regolari lungo assi cristallini specifici.

Creazione dell'ambiente idrotermale

La necessità di alta pressione

L'autoclave agisce come un sistema sigillato, che impedisce ai solventi di fuoriuscire sotto forma di vapore.

Ciò genera un'alta pressione interna, consentendo alla soluzione precursore di rimanere liquida a 150°C, temperature che altrimenti farebbero evaporare la soluzione in un contenitore aperto.

Guida all'idrolisi e alla nucleazione

L'elevata temperatura e pressione all'interno del recipiente alterano significativamente le proprietà fisiche del solvente.

Questo ambiente accelera l'idrolisi, la decomposizione chimica dei materiali precursori. Contemporaneamente, promuove la nucleazione, il primo passo in cui gli ioni di zinco iniziano ad aggregarsi e a formare i semi fondamentali della struttura cristallina.

Inerzia chimica tramite PTFE

L'aspetto "rivestito in PTFE" dell'attrezzatura è essenziale per mantenere la purezza della reazione.

Il PTFE (politetrafluoroetilene) fornisce una barriera non reattiva tra le soluzioni precursori corrosive e il guscio metallico dell'autoclave. Ciò garantisce che i nanorod di ZnO sintetizzati non vengano contaminati da impurità metalliche provenienti dal recipiente stesso.

Controllo della crescita della nanostruttura

Direzione della crescita cristallina

L'autoclave non facilita solo una reazione chimica; aiuta a definire la forma fisica del prodotto.

Se utilizzata in combinazione con tensioattivi, l'ambiente ad alta pressione incoraggia i cristalli di ZnO a crescere lungo assi cristallini specifici. Questa crescita direzionale è ciò che alla fine modella il materiale in nanorod allungati anziché particelle irregolari.

Uniformità e regolarità

La natura sigillata dell'autoclave garantisce un ambiente stabile e omogeneo per tutta la durata della sintesi.

Questa stabilità consente ai nanorod di sviluppare una morfologia strutturata e regolare, garantendo la coerenza in tutto il lotto.

Comprensione dei compromessi

Limitazione della "scatola nera"

Poiché l'autoclave deve essere sigillata per generare alta pressione, il processo di reazione è completamente racchiuso.

Non è possibile monitorare visivamente la crescita dei nanorod o i cambiamenti di colore della soluzione in tempo reale. Il risultato è visibile solo dopo il completamento della reazione e il raffreddamento del recipiente.

Condizioni di reazione fisse

Una volta che l'autoclave è sigillata e inizia il riscaldamento, gli input chimici non possono essere modificati.

A differenza delle reazioni in becher aperto, non è possibile aggiungere reagenti o regolare i livelli di tensioattivi a metà processo per correggere errori o modificare dinamicamente la traiettoria di crescita.

Fare la scelta giusta per il tuo obiettivo

L'autoclave è uno strumento potente, ma la sua efficacia dipende da come si manipolano le variabili che controlla.

- Se il tuo obiettivo principale è la regolarità strutturale: Assicurati che i tuoi controlli di temperatura siano precisi a 150°C, poiché questa energia termica guida la crescita dell'asse specifico facilitata dalla pressione.

- Se il tuo obiettivo principale è la purezza del materiale: Affidati all'integrità del rivestimento in PTFE per prevenire la corrosione, ma assicurati che il rivestimento venga ispezionato regolarmente per graffi o difetti che potrebbero ospitare contaminanti.

Padroneggiare l'autoclave significa padroneggiare l'equilibrio tra temperatura, pressione e tempo per dettare la geometria finale dei tuoi nanorod.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di nanorod di ZnO | Beneficio chiave |

|---|---|---|

| Rivestimento in PTFE | Fornisce una barriera chimicamente inerte | Previene la contaminazione metallica e la corrosione |

| Sistema sigillato | Mantiene un'alta pressione interna | Previene la perdita di solvente e consente lo stato liquido a 150°C |

| Controllo idrotermale | Guida l'idrolisi e la nucleazione | Accelera la formazione di semi per la crescita dei cristalli |

| Direzione di crescita | Concentra la crescita lungo assi specifici | Garantisce una morfologia di nanorod strutturata e regolare |

Migliora la tua sintesi di materiali con KINTEK

La precisione è fondamentale quando si sintetizzano nanorod di ZnO. KINTEK fornisce autoclavi idrotermali ad alta pressione leader del settore, progettate per soddisfare le rigorose esigenze del tuo laboratorio. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio ad alta temperatura personalizzabili su misura per le tue esigenze di ricerca uniche.

Garantisci purezza e regolarità strutturale nel tuo prossimo progetto con le nostre soluzioni durevoli rivestite in PTFE. Contattaci oggi stesso per trovare il recipiente idrotermale perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Come interagiscono un cappuccio in ottone e un elemento di raffreddamento? Garantire guarnizioni sperimentali affidabili ad alta temperatura

- Quali caratteristiche sono richieste per i recipienti di reazione nella sintesi di PI-COF? Garantire la sicurezza ad alta pressione e la purezza

- Perché si usa una pompa per vuoto per evacuare la camera di modifica termica? Garantire la sicurezza e l'integrità del materiale

- Cosa sono i tubi in ceramica di allumina e perché sono considerati ceramiche avanzate? Scopri soluzioni ad alte prestazioni per ambienti estremi

- Perché un forno ad aria forzata da banco è preferito per i nanomateriali a base di microalghe? Migliora la qualità della polvere

- Perché utilizzare tubi di quarzo sigillati sottovuoto per la sintesi di CIPS CVT? Garantire purezza e precisione

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo per misurazioni dielettriche ad alta temperatura? Ottimizzare Accuratezza e Stabilità

- Qual è il ruolo chiave di un crogiolo di grafite nel processo di distillazione sotto vuoto per la purificazione del magnesio? Essenziale per risultati di alta purezza