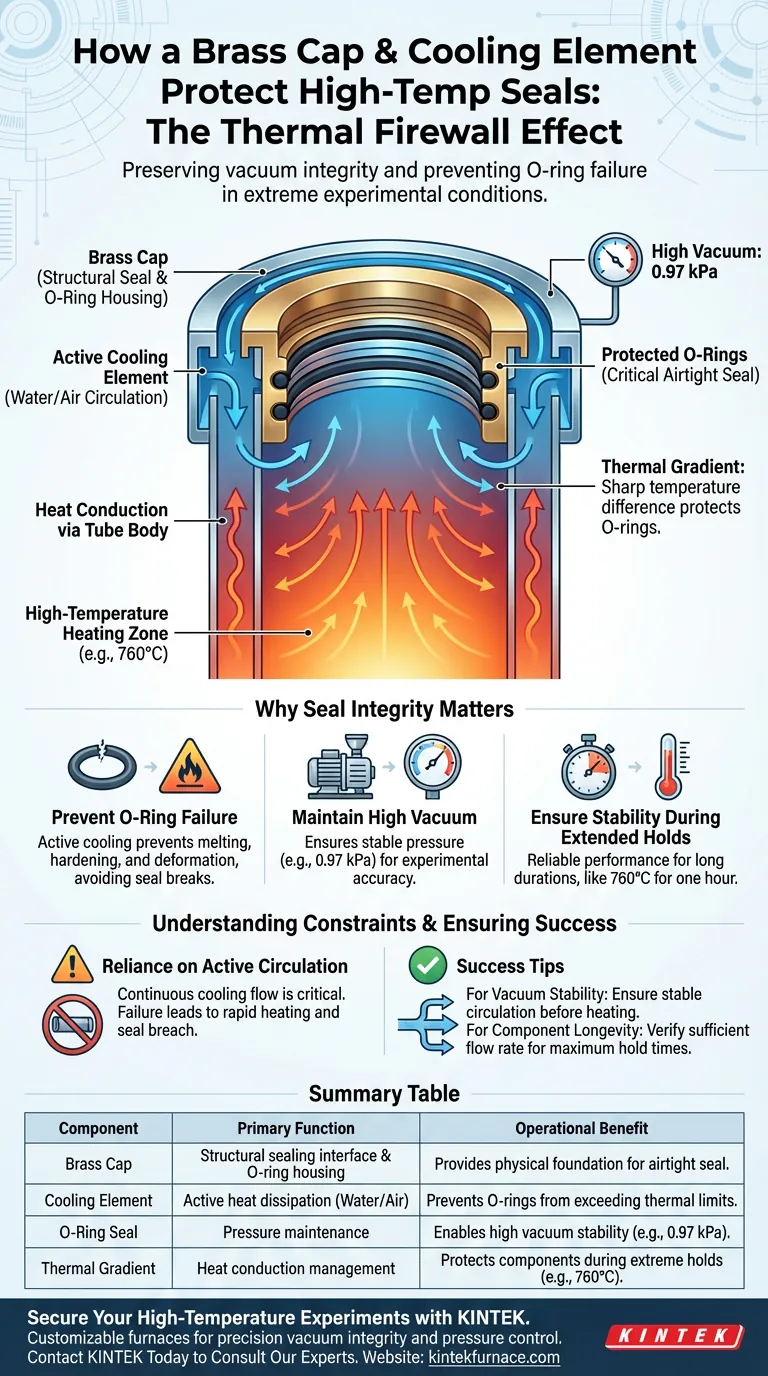

La funzione principale del cappuccio in ottone e dell'elemento di raffreddamento è quella di fungere da barriera termica che preserva la tenuta del vuoto. Mentre il cappuccio in ottone chiude fisicamente la parte superiore del tubo del forno, l'elemento di raffreddamento integrato fa circolare acqua o aria per dissipare il calore condotto dal corpo del forno. Questo raffreddamento attivo impedisce agli O-ring di superare i loro limiti termici, garantendo che il sistema mantenga un alto vuoto e prevenendo perdite di gas durante esperimenti ad alta temperatura.

La collaborazione tra il cappuccio in ottone e l'elemento di raffreddamento è effettivamente una strategia di gestione termica. Neutralizzando la conduzione di calore all'apertura del tubo, questo assemblaggio protegge gli O-ring vulnerabili, garantendo l'integrità del vuoto e il controllo della pressione anche quando il nucleo del forno opera a temperature estreme come 760°C.

La meccanica della protezione termica

Il ruolo del cappuccio in ottone

Il cappuccio in ottone funge da assemblaggio di tenuta di base nella parte superiore del tubo del forno.

Fornisce l'interfaccia strutturale necessaria per chiudere il sistema. Ancora più importante, funge da alloggiamento per gli O-ring sensibili che creano la vera e propria tenuta ermetica.

Dissipazione attiva del calore

Nelle operazioni ad alta temperatura, il calore viaggia dalla zona di riscaldamento verso l'alto lungo il corpo del tubo per conduzione.

Per contrastare questo, il cappuccio integra elementi di raffreddamento che facilitano la circolazione di acqua o aria. Questi elementi assorbono e trasportano via l'energia termica prima che possa saturare il cappuccio in ottone.

Creazione di un gradiente termico

Questo setup stabilisce una netta differenza di temperatura tra il corpo del forno e la tenuta.

Mentre l'esperimento viene eseguito ad alte temperature, il cappuccio rimane abbastanza freddo da poter essere toccato. Ciò impedisce al calore di compromettere le proprietà meccaniche dei componenti di tenuta.

Perché l'integrità della tenuta è importante

Prevenzione del guasto degli O-ring

Gli O-ring sono generalmente il punto debole in un assemblaggio ad alta temperatura.

Senza il raffreddamento attivo fornito dagli elementi del cappuccio, il calore condotto degraderebbe gli O-ring. Ciò porta a fusione, indurimento o deformazione, che inevitabilmente rompono la tenuta.

Mantenimento di un alto vuoto

Per l'accuratezza sperimentale, il mantenimento di specifici ambienti di pressione è fondamentale.

Un cappuccio in ottone adeguatamente raffreddato consente al sistema di mantenere un alto vuoto, come 0,97 kPa, durante tutto il processo. Questa stabilità è essenziale per prevenire la contaminazione atmosferica o le fluttuazioni di pressione.

Garantire la stabilità durante le attese prolungate

I protocolli sperimentali richiedono spesso il mantenimento del calore per lunghi periodi, come 760°C per un'ora.

L'elemento di raffreddamento garantisce che la tenuta non si degradi nel tempo. Questa affidabilità previene perdite di gas che altrimenti rovinerebbero l'esperimento a metà processo.

Comprensione dei vincoli

Dipendenza dalla circolazione attiva

L'integrità del sistema dipende interamente dal flusso continuo del mezzo di raffreddamento (acqua o aria).

Se la pompa di circolazione si guasta o una linea si blocca, la protezione svanisce. Il cappuccio in ottone si riscalderà rapidamente, probabilmente con conseguente immediato guasto della tenuta.

Gestione della conduttività termica

Sebbene l'ottone sia un materiale efficace per il cappuccio, è anche conduttivo.

L'elemento di raffreddamento deve essere sufficientemente efficiente da superare la velocità con cui l'ottone assorbe calore dal tubo. Se la temperatura del forno supera la capacità di raffreddamento, la "zona fredda" in alto potrebbe comunque diventare troppo calda per gli O-ring standard.

Garantire il successo sperimentale

Per massimizzare l'affidabilità delle vostre tenute ad alta temperatura, considerate i vostri specifici parametri operativi:

- Se il vostro obiettivo principale è la stabilità del vuoto: Assicuratevi che la vostra circolazione di raffreddamento sia attiva e stabile prima che il forno inizi la sua rampa di riscaldamento per mantenere l'obiettivo di 0,97 kPa.

- Se il vostro obiettivo principale è la longevità dei componenti: Verificate che la portata del mezzo di raffreddamento sia sufficiente a mantenere il cappuccio in ottone freddo al tatto durante il tempo di mantenimento massimo (ad esempio, 760°C per un'ora).

La sinergia tra il cappuccio in ottone e l'elemento di raffreddamento è il fulcro del controllo della pressione, trasformando un ambiente volatile ad alta temperatura in una camera sperimentale stabile.

Tabella riassuntiva:

| Componente | Funzione principale | Beneficio operativo |

|---|---|---|

| Cappuccio in ottone | Interfaccia di tenuta strutturale e alloggiamento O-ring | Fornisce la base fisica per una tenuta ermetica. |

| Elemento di raffreddamento | Dissipazione attiva del calore (Acqua/Aria) | Impedisce agli O-ring di superare i limiti termici. |

| Tenuta O-ring | Mantenimento della pressione | Consente un'elevata stabilità del vuoto (ad es. 0,97 kPa). |

| Gradiente termico | Gestione della conduzione del calore | Protegge i componenti durante attese estreme (ad es. 760°C). |

Assicurate i vostri esperimenti ad alta temperatura con KINTEK

Non lasciate che il guasto della tenuta comprometta la vostra ricerca critica. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di apparecchiature di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni sono completamente personalizzabili per le vostre esigenze uniche di gestione termica, garantendo un'integrità del vuoto di precisione e un controllo della pressione per ogni applicazione.

Pronti ad aggiornare la protezione termica del vostro laboratorio? Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Qual è la funzione degli anelli di tenuta in PTFE nella pirolisi della plastica? Garantire una decomposizione sicura e anaerobica dei materiali

- Come influenzano gli stampi di grafite nell'SPS l'acciaio maraging? Gestione della diffusione del carbonio per risultati di sinterizzazione precisi

- Perché la precisione di un controllore di flusso di massa (MFC) è fondamentale per il rilevamento dei vapori di etanolo? Padroneggia la miscelazione accurata dei gas

- Perché l'ossido di berillio (BeO) viene utilizzato come crogiolo per viscosimetro? Stabilità superiore per la ricerca di leghe ad alta temperatura

- Qual è lo scopo dell'utilizzo di tubi di quarzo fuso nei sistemi di reazione sigillati ad alta temperatura per la ricerca sulle leghe?

- Come contribuisce una pompa per vuoto a palette autolubrificanti alla lavorazione delle polveri di alluminio? Garantire purezza e stabilità

- Perché l'uso del fondente di colata è necessario durante la fusione di leghe a base di alluminio? Proteggi la tua integrità chimica

- In che modo un crogiolo di ossido di alluminio garantisce la purezza del MXene? Ruolo chiave della protezione dall'incisione LSS