Per garantire la sintesi idrotermale di successo dei reticoli organici covalenti di poliimmidi (PI-COF), i recipienti di reazione devono possedere principalmente elevata resistenza alla pressione e assoluta inerzia chimica. Scelte comuni, come i tubi di Pyrex sigillati, sono selezionate specificamente per resistere a cicli di riscaldamento prolungati (spesso fino a cinque giorni) a temperature intorno ai 200°C senza compromettere l'integrità strutturale o contaminare la reazione chimica.

Il successo della sintesi di PI-COF si basa sul mantenimento di un sistema chiuso in grado di gestire la pressione di vapore di solventi aggressivi come m-cresolo e NMP. Il recipiente funge da unità di contenimento passiva ma critica che garantisce sicurezza e purezza della reazione sotto stress termico prolungato.

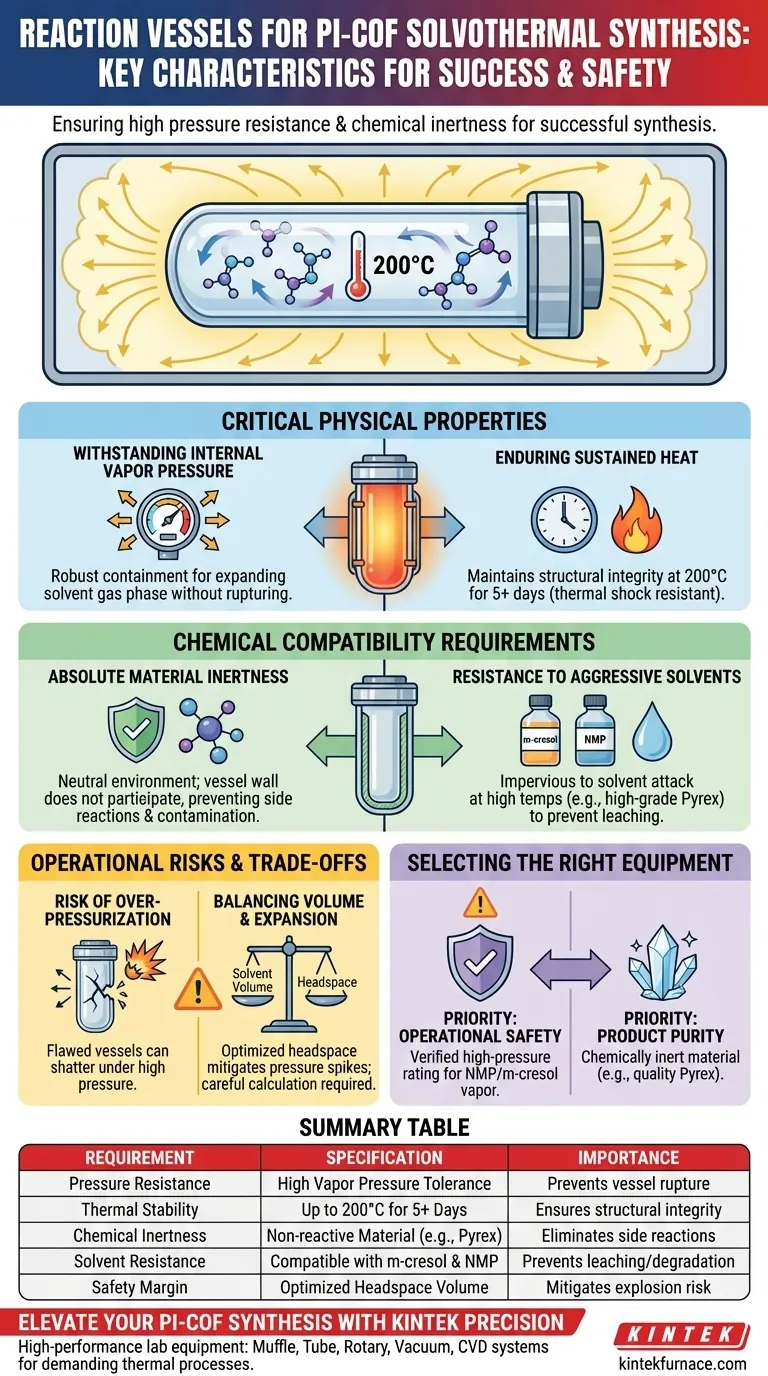

Proprietà Fisiche Critiche

Resistenza alla Pressione di Vapore Interna

La sintesi idrotermale avviene all'interno di un sistema chiuso per facilitare la cristallizzazione. Man mano che la temperatura aumenta, i solventi utilizzati nel processo generano una significativa pressione di vapore interna.

Il recipiente funge da unità di contenimento della pressione. Deve essere abbastanza robusto da resistere alla forza esercitata dalla fase gassosa in espansione dei solventi senza rompersi.

Resistenza al Calore Prolungato

La sintesi dei PI-COF non è una reazione rapida; richiede una spinta termica prolungata. Il recipiente deve essere in grado di mantenere l'integrità strutturale a temperature fino a 200°C.

Inoltre, questo calore viene spesso applicato per durate prolungate, come cinque giorni. Il materiale del recipiente deve resistere allo shock termico e alla fatica durante questa lunga finestra operativa.

Requisiti di Compatibilità Chimica

Assoluta Inerzia del Materiale

Il recipiente deve fornire un ambiente neutro per la chimica che si verifica. L'inerzia chimica è essenziale per garantire che la parete del recipiente non partecipi alla reazione.

Se il materiale del recipiente è reattivo, provoca reazioni secondarie. Questo consuma i reagenti destinati alla rete polimerica e introduce impurità nel prodotto finale del COF.

Resistenza a Solventi Aggressivi

La sintesi utilizza solventi specifici e potenti come m-cresolo e N-metil-2-pirrolidone (NMP).

Ad alte temperature, questi solventi diventano sempre più aggressivi. Il recipiente, tipicamente realizzato in vetro borosilicato di alta qualità (Pyrex), deve essere impermeabile all'attacco del solvente per prevenire lisciviazione o degradazione.

Rischi Operativi e Compromessi

Il Rischio di Sovrapressione

Sebbene i tubi di Pyrex sigillati siano lo standard, si basano sul fatto che il vetro sia privo di difetti microscopici. Un tubo compromesso può frantumarsi sotto l'alta pressione generata dai solventi a 200°C.

Bilanciare Volume ed Espansione

C'è un compromesso tra massimizzare la resa e mantenere la sicurezza. Riempire eccessivamente il recipiente riduce lo spazio di testa disponibile per l'espansione del vapore.

Ciò può portare a picchi di pressione che superano la capacità nominale del recipiente. È necessario un attento calcolo del volume del solvente rispetto alla capacità del recipiente per mantenere un margine di sicurezza.

Selezione dell'Attrezzatura Giusta per la Tua Sintesi

Per ottenere una resa di PI-COF di alta qualità mantenendo la sicurezza di laboratorio, allinea la scelta della tua attrezzatura con queste priorità:

- Se la tua priorità principale è la sicurezza operativa: Dai priorità ai recipienti con una valutazione di alta pressione verificata in grado di contenere la pressione di vapore di NMP e m-cresolo a 200°C.

- Se la tua priorità principale è la purezza del prodotto: Assicurati che il materiale del recipiente sia chimicamente inerte (come il Pyrex di alta qualità) per prevenire reazioni secondarie durante la sintesi prolungata di 5 giorni.

L'integrità del tuo recipiente di reazione è il fattore più critico per colmare in sicurezza il divario tra precursori volatili e un reticolo cristallino stabile.

Tabella Riassuntiva:

| Requisito | Specifiche | Importanza |

|---|---|---|

| Resistenza alla Pressione | Elevata Tolleranza alla Pressione di Vapore | Previene la rottura del recipiente da gas in espansione |

| Stabilità Termica | Fino a 200°C per 5+ Giorni | Garantisce l'integrità strutturale durante lunghi cicli di riscaldamento |

| Inerzia Chimica | Materiale Non Reattivo (es. Pyrex) | Elimina reazioni secondarie e contaminazione del prodotto |

| Resistenza ai Solventi | Compatibile con m-cresolo e NMP | Previene lisciviazione o degradazione del materiale |

| Margine di Sicurezza | Volume di Spazio di Testa Ottimizzato | Mitiga il rischio di sovrapressione ed esplosione |

Migliora la Tua Sintesi di PI-COF con la Precisione KINTEK

Non compromettere la sicurezza del tuo laboratorio o la purezza del materiale. In KINTEK, siamo specializzati in apparecchiature di laboratorio ad alte prestazioni progettate per i processi termici più esigenti. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura personalizzabili su misura per le tue esigenze uniche di sintesi idrotermale.

Sia che tu stia aumentando la produzione di PI-COF o raffinando reticoli cristallini, le nostre soluzioni garantiscono profili termici costanti e un contenimento robusto. Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Atsushi Nagai, Atsunori Matsuda. Synthesis and Electrical Property of Graphite Oxide-like Mesoporous <i>N</i>-Carbon Derived from Polyimide-Covalent Organic Framework Templates. DOI: 10.1021/acsomega.5c03968

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quale ruolo svolgono i crogioli ceramici nelle fasi iniziali del rivestimento? Garantire la fusione di metalli ad alta purezza oggi

- Qual è la funzione di un crogiolo di grafite nei test di rammollimento del minerale di ferro? Simulare perfettamente le condizioni dell'altoforno

- Perché è necessaria una capsula di allumina per la sintesi di g-C3N4? Garantire elevata purezza e stabilità nella policondensazione

- Di che materiale sono fatti i tubi di quarzo e quale temperatura possono sopportare? Scopri le soluzioni per alte temperature per il tuo laboratorio

- Perché un crogiolo di grafite è preferito per la sintesi di SiNQ? Gestire il calore nella riduzione magnesiotermica

- Perché utilizzare un controllo del flusso di gas ad alta precisione per l'argon nelle simulazioni di migrazione degli oli? Ottenere una precisione di Re=215

- Perché un sistema di pompe per vuoto è integrato in un impianto di pirolisi della plastica? Ottimizzare la resa e l'efficienza energetica

- Perché è necessario un sistema di pompaggio del vuoto ad alte prestazioni per i rivestimenti DLC? Raggiungere una purezza di 3,0 x 10^-5 Pa