Lo scopo principale dell'uso di una pompa per vuoto nella modifica termica è eliminare completamente l'ossigeno dalla camera di trattamento prima che vengano applicate alte temperature. Riducendo la pressione della camera a un livello basso, tipicamente intorno a 0,2 bar, il sistema rimuove l'aria ambiente che altrimenti reagirebbe con il legno. Questa fase di evacuazione è il prerequisito per stabilire un'atmosfera puramente inerte una volta introdotto il gas azoto.

Evacuando l'aria prima del riempimento con azoto, gli operatori eliminano il rischio di combustione e ossidazione indesiderata. Questo crea le condizioni specifiche prive di ossigeno necessarie affinché il legno subisca modifiche fisico-chimiche benefiche piuttosto che degradazione.

Creare un ambiente chimico controllato

Prevenire la combustione ad alte temperature

Il rischio più immediato nella modifica termica è l'incendio. Il processo prevede il riscaldamento del legno a temperature tali che brucerebbe naturalmente se fosse presente aria.

L'ossigeno è il combustibile per la combustione. Se la camera contiene aria residua durante la fase di riscaldamento, il legno si accenderà o carbonizzerà in modo incontrollato.

La pompa per vuoto rimuove questo rischio estraendo fisicamente l'aria, garantendo che il limite di infiammabilità non venga mai raggiunto.

Facilitare la trasformazione fisico-chimica

L'obiettivo della modifica termica non è solo asciugare il legno, ma alterarne la struttura chimica per migliorarne la durabilità e la stabilità.

Questo processo è noto come trasformazione fisico-chimica.

Affinché questa trasformazione avvenga in modo uniforme, il legno deve essere trattato in un ambiente che prevenga interferenze chimiche esterne. Una camera pre-evacuata e riempita di azoto garantisce che il legno reagisca solo al calore, non ai gas atmosferici.

Stabilire un'atmosfera veramente inerte

Il semplice pompaggio di azoto in una camera piena d'aria (diluizione) è spesso insufficiente per una modifica di alta qualità.

La diluizione lascia sacche di ossigeno e umidità che possono portare a risultati incoerenti.

L'uso di una pompa per vuoto per raggiungere 0,2 bar assicura che la stragrande maggioranza dei gas atmosferici venga rimossa *prima* dell'introduzione del gas inerte. Quando l'azoto entra nel vuoto, riempie completamente lo spazio vuoto, creando un ambiente incontaminato.

Fattori operativi critici

Il pericolo di impurità residue

Anche tracce di ossigeno possono essere dannose. Nei processi sensibili, l'ossigeno residuo agisce come contaminante.

Causa ossidazione superficiale, che crea sottoprodotti indesiderati sul materiale.

Sebbene il riferimento principale si concentri sul legno, questo principio si applica ampiamente (come si vede nei processi CVD); la rimozione dell'aria impedisce alle impurità di compromettere la microstruttura o le proprietà superficiali del materiale.

Precisione nella gestione della pressione

L'efficacia di questo processo dipende dalla profondità del vuoto.

Raggiungere una pressione di circa 0,2 bar è un obiettivo specifico progettato per bilanciare efficienza e completezza.

Se la pompa non riesce a raggiungere questa bassa pressione, il successivo riempimento con azoto sarà contaminato, annullando i benefici del gas inerte.

Garantire l'integrità del processo

Se il tuo obiettivo principale è la sicurezza:

- Dai priorità alla profondità del vuoto per garantire che i livelli di ossigeno siano al di sotto della soglia di combustione prima che inizi il riscaldamento.

Se il tuo obiettivo principale è la qualità del materiale:

- Garantisci una transizione fluida dal vuoto all'azoto per prevenire l'ossidazione, che garantisce una trasformazione fisico-chimica coerente.

La fase di vuoto non è semplicemente un passaggio preparatorio; è il meccanismo di controllo fondamentale che separa la modifica riuscita dalla distruzione del materiale.

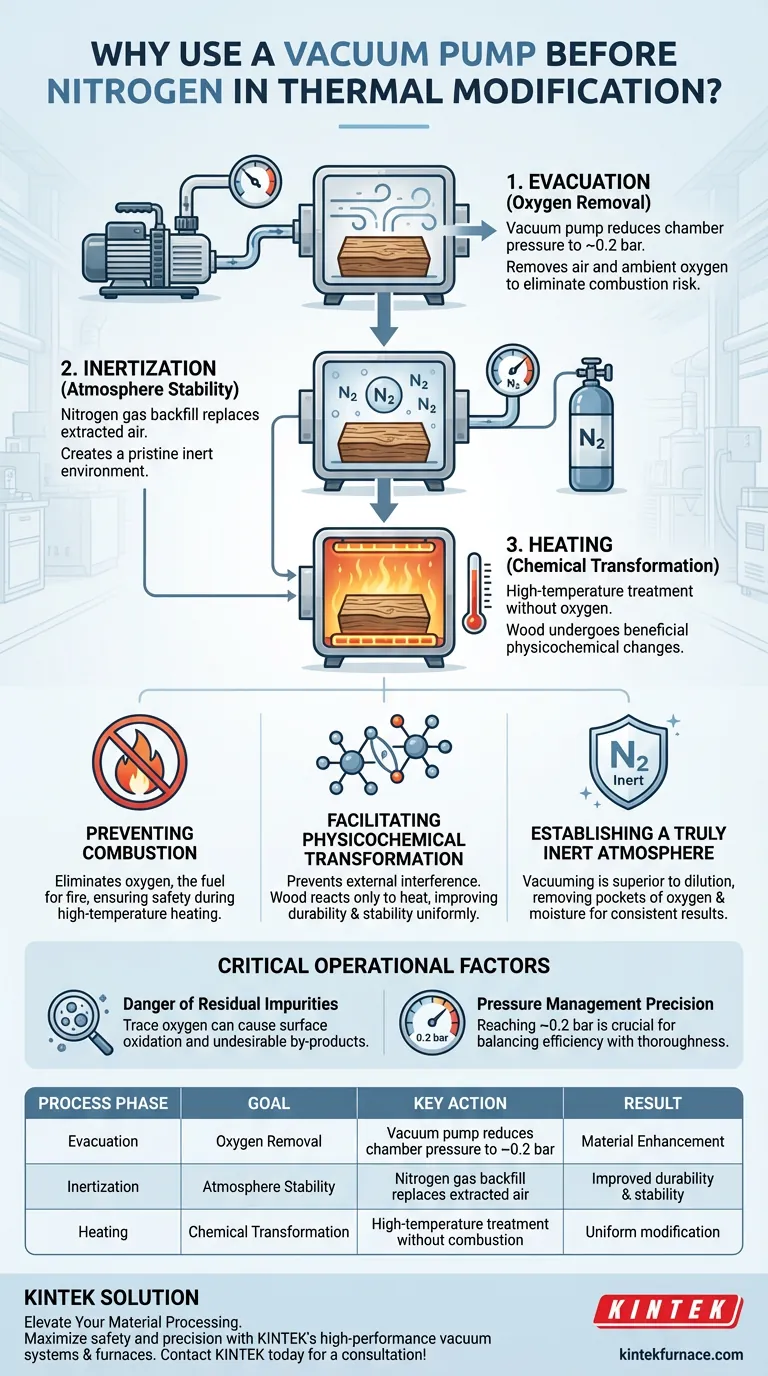

Tabella riassuntiva:

| Fase del processo | Obiettivo | Azione chiave |

|---|---|---|

| Evacuazione | Rimozione dell'ossigeno | La pompa per vuoto riduce la pressione della camera a ~0,2 bar |

| Inertizzazione | Stabilità dell'atmosfera | Il riempimento con gas azoto sostituisce l'aria estratta |

| Riscaldamento | Trasformazione chimica | Trattamento ad alta temperatura senza rischio di combustione |

| Risultato | Miglioramento del materiale | Migliore durabilità e stabilità attraverso una modifica uniforme |

Migliora la tua lavorazione dei materiali con KINTEK

Massimizza la sicurezza e la precisione dei tuoi flussi di lavoro di modifica termica. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di vuoto ad alte prestazioni, forni a muffola, a tubo, rotativi e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu miri a trasformazioni fisico-chimiche perfette o a sintesi di materiali specializzati, i nostri esperti tecnici sono pronti a fornire la soluzione ideale.

Fai il passo successivo verso l'eccellenza del processo: contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché gli iniettori di carburante utilizzati nei sistemi di forni ad alta temperatura devono incorporare una funzione di raffreddamento? Prevenire la cokefazione oggi

- Perché il PTFE modificato viene utilizzato come rivestimento nei reattori ad alta pressione per MoS2/C? Miglioramento della purezza e della resa.

- Perché la piastra in acciaio ASTM A36 viene utilizzata per i telai dei forni di trattamento termico? Resistenza affidabile e convenienza economica

- Perché i crogioli ceramici di Y2O3 sono preferiti rispetto all'Al2O3 per le superleghe Y-DD5? Scopri l'inerzia superiore dell'ittria

- Qual è la funzione principale dei crogioli di grafite ad alta purezza? Garantire una purezza superiore nella fusione di leghe di alluminio

- Perché viene utilizzato un agitatore magnetico riscaldante per l'attivazione acida delle zeoliti? Precisione nel controllo termico e cinetico

- Perché utilizzare un forno a convezione forzata a 80°C per 24 ore per i gusci di gheriglio di palma? Ottimizzare la resa e l'efficienza del biochar

- Quali vantaggi offrono i crogioli di nitruro di boro (BN) per il sale fuso FUNaK? Garantire purezza e stabilità ad alta temperatura