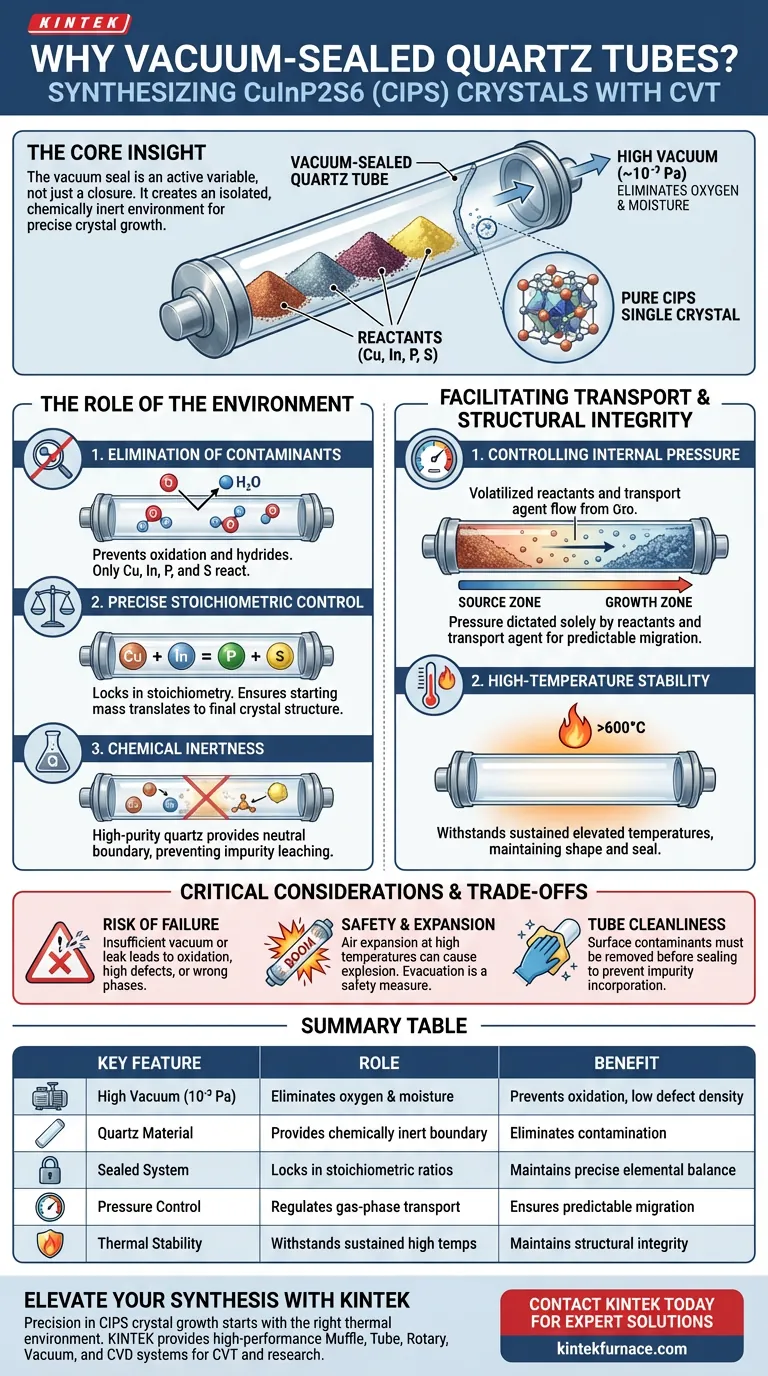

I tubi di quarzo sigillati sottovuoto sono i recipienti di reazione critici per la sintesi di CuInP2S6 (CIPS) perché creano un ambiente isolato e chimicamente inerte necessario per la delicata crescita dei cristalli. Evacuando il tubo a un alto vuoto (circa $10^{-3}$ Pa), il processo elimina completamente ossigeno e umidità, garantendo che la reazione chimica proceda in condizioni stechiometriche precise per produrre cristalli singoli di alta qualità e a basso difetto.

L'intuizione fondamentale La sigillatura sottovuoto non è semplicemente una chiusura; è una variabile attiva nel processo di sintesi. Assicura che la pressione interna sia dettata esclusivamente dalla chimica della reazione e dagli agenti di trasporto, prevenendo che l'ossidazione alteri i rapporti elementari essenziali per la formazione di cristalli CIPS puri.

Il ruolo dell'ambiente nella sintesi CVT

Eliminazione dei contaminanti atmosferici

La funzione principale della sigillatura sottovuoto è l'esclusione totale di ossigeno e umidità.

Anche tracce d'aria possono portare all'ossidazione delle materie prime prima che inizi la reazione. Mantenendo un alto vuoto ($10^{-3}$ Pa), si garantisce che rame, indio, fosforo e zolfo reagiscano solo tra loro, piuttosto che formare ossidi o idruri indesiderati.

Controllo stechiometrico preciso

Cristalli CIPS di alta qualità richiedono un rapporto atomico specifico di elementi.

Se gas esterni infiltrano il sistema, consumano i reagenti, alterando l'equilibrio chimico. Il tubo sigillato sottovuoto blocca la stechiometria, garantendo che la massa iniziale dei reagenti si traduca direttamente nella struttura cristallina finale senza deviazioni.

Inerzia chimica

Il quarzo viene utilizzato perché fornisce un confine fisico neutro.

A differenza dei metalli o di altri tipi di vetro, il quarzo fuso ad alta purezza non reagisce con i materiali precursori o con gli agenti di trasporto ad alte temperature. Ciò impedisce che impurità derivanti dal contenitore vengano incorporate nel reticolo cristallino CIPS, il che è vitale per minimizzare i difetti del materiale.

Facilitare il meccanismo di trasporto

Controllo della pressione interna

Il metodo del trasporto chimico in fase vapore (CVT) si basa su un agente di trasporto che sposta componenti in fase gassosa attraverso un gradiente di temperatura.

La sigillatura sottovuoto rimuove i gas atmosferici che altrimenti creerebbero una pressione di fondo erratica. Ciò garantisce che la pressione interna sia generata esclusivamente dai reagenti volatilizzati e dall'agente di trasporto, consentendo una migrazione prevedibile e controllata dalla zona sorgente alla zona di crescita.

Integrità strutturale ad alte temperature

La sintesi CVT avviene a temperature elevate, richiedendo spesso trattamenti termici che durano giorni.

I tubi di quarzo sigillati sottovuoto possiedono la stabilità termica per resistere a queste alte temperature sostenute (spesso superiori a $600^\circ$C). Mantengono la loro forma strutturale e l'integrità della sigillatura, impedendo al contenitore di collassare o rompersi durante il ciclo di crescita.

Considerazioni critiche e compromessi

Il rischio di guasto del vuoto

La qualità del cristallo dipende interamente dalla qualità della sigillatura.

Se il livello di vuoto è insufficiente (superiore a $10^{-3}$ Pa) o se la sigillatura perde, l'ipotesi di "sistema chiuso" fallisce. Ciò porta immediatamente all'ossidazione dei reagenti, con conseguenti cristalli con elevate densità di difetti o fasi chimiche completamente diverse.

Sicurezza ed espansione dei gas

Una corretta evacuazione è anche una misura di sicurezza critica.

Se all'interno del tubo rimane aria, questa si espanderà rapidamente quando riscaldata alle temperature di sintesi. Questa espansione può causare l'esplosione del tubo di quarzo a causa dell'eccessiva pressione interna. Evacuare il tubo minimizza questo rischio rimuovendo il carico di gas non reattivo.

Pulizia del tubo

Il tubo di quarzo stesso deve essere scrupolosamente pulito prima della sigillatura.

Sebbene il vuoto rimuova l'aria, non può rimuovere i contaminanti superficiali lasciati sulla parete interna del tubo. Qualsiasi impurità residua all'interno del tubo verrà incorporata nel cristallo, degradandone le proprietà intrinseche.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il successo della tua sintesi CIPS, allinea la tua configurazione con i tuoi specifici obiettivi sperimentali:

- Se la tua attenzione principale è la purezza dei cristalli: Assicurati che il tuo sistema di vuoto raggiunga in modo affidabile $10^{-3}$ Pa o meno per eliminare completamente i rischi di ossidazione.

- Se la tua attenzione principale è la riduzione dei difetti: Utilizza quarzo ad alta purezza e verifica la pulizia interna del tubo per evitare che contaminanti provenienti dalla parete agiscano come siti di nucleazione.

- Se la tua attenzione principale è la sicurezza del processo: Verifica l'integrità della sigillatura sottovuoto prima del riscaldamento per prevenire esplosioni dovute alla pressione durante la rampa ad alta temperatura.

Il tubo di quarzo sigillato sottovuoto è il garante della purezza, trasformando una reazione chimica volatile in un processo di crescita cristallina controllato e ad alta precisione.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo nella sintesi CIPS | Beneficio per la qualità del cristallo |

|---|---|---|

| Alto vuoto ($10^{-3}$ Pa) | Elimina ossigeno e umidità | Previene l'ossidazione e garantisce bassa densità di difetti |

| Materiale in quarzo | Fornisce un confine chimicamente inerte | Elimina la contaminazione dal recipiente di reazione |

| Sistema sigillato | Blocca i rapporti stechiometrici | Mantiene un preciso equilibrio elementare per cristalli puri |

| Controllo della pressione | Regola il trasporto in fase gassosa | Garantisce una migrazione prevedibile dalla zona sorgente alla zona di crescita |

| Stabilità termica | Resiste a temperature elevate sostenute | Mantiene l'integrità strutturale durante lunghi cicli di crescita |

Migliora la tua sintesi di materiali con KINTEK

La precisione nella crescita dei cristalli di CuInP2S6 (CIPS) inizia con l'ambiente termico giusto. Supportato da R&S di esperti e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per i rigori del trasporto chimico in fase vapore. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura personalizzabile per soddisfare specifiche di ricerca uniche, le nostre apparecchiature garantiscono la stabilità e il controllo richiesti dal tuo laboratorio.

Pronto a ottimizzare il tuo processo di crescita cristallina? Contatta KINTEK oggi stesso per soluzioni esperte!

Guida Visiva

Riferimenti

- Xingan Jiang, Weiyou Yang. Dual-role ion dynamics in ferroionic CuInP2S6: revealing the transition from ferroelectric to ionic switching mechanisms. DOI: 10.1038/s41467-024-55160-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- I tubi per forni in ceramica di allumina possono essere riutilizzati?Massimizzare la durata di vita e risparmiare sui costi

- Qual è il significato dell'uso di crogioli in ceramica o quarzo per i combustibili solidi? Garantire un'analisi termica precisa

- Qual è la funzione principale del set di crogioli di allumina nella sintesi di Eu5.08-xSrxAl3Sb6? Analisi Esperta

- Perché utilizzare tubi di vetro al quarzo ad alta purezza per la sintesi del solfuro di rame? Garantire stabilità termica e purezza

- Perché viene utilizzato un crogiolo in lega platino-oro durante il processo di fusione del vetro? Raggiungi una purezza senza pari

- Come si collocano i tubi per forni in ceramica di allumina rispetto al quarzo o al carburo di silicio?Le principali differenze spiegate

- Qual è l'importanza dell'ambiente a temperatura costante fornito da una piastra riscaldante? Expert Lab Solutions

- Quale ruolo svolge una crogiolo di grafite durante gli esperimenti di interazione tra leghe e gusci ceramici? Ottimizza i risultati del tuo laboratorio