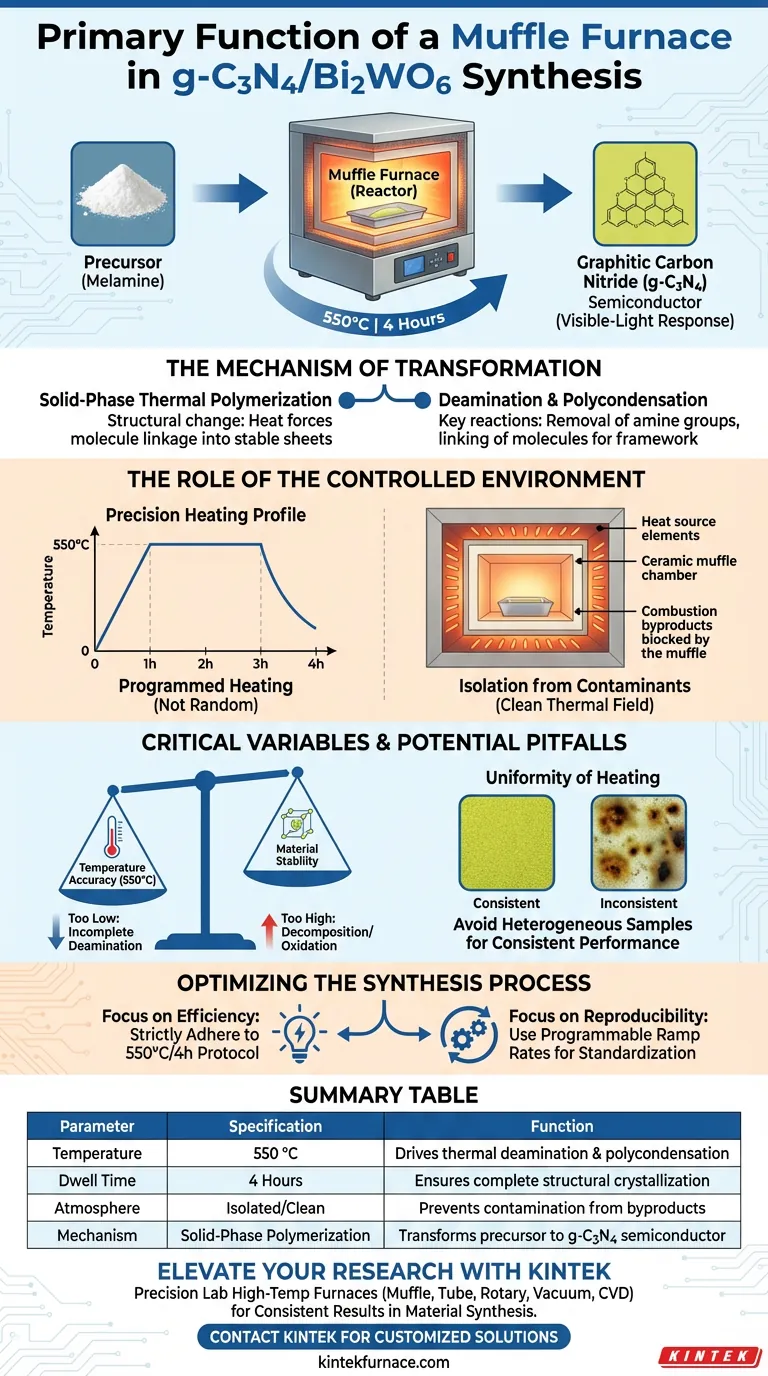

La funzione principale di un forno a muffola nella preparazione di compositi g-C3N4/Bi2WO6 è quella di facilitare la polimerizzazione termica in fase solida del materiale precursore, tipicamente la melamina. Attraverso un programma di riscaldamento controllato con precisione, in particolare mantenendo 550 °C per 4 ore, il forno guida le reazioni di deaminazione termica e policondensazione necessarie per trasformare i precursori grezzi in nitruro di carbonio grafiti (g-C3N4), un semiconduttore con proprietà essenziali di risposta alla luce visibile.

Il forno a muffola agisce non solo come fonte di calore, ma come un reattore critico che consente la ristrutturazione chimica dei precursori. Isolando il materiale in un ambiente stabile ad alta temperatura, garantisce la sintesi di successo del componente g-C3N4 fotoattivo all'interno del composito.

Il meccanismo di trasformazione

Polimerizzazione termica in fase solida

La creazione di g-C3N4 è un processo chimico, non solo un cambiamento di fase fisica. Il forno a muffola fornisce l'energia necessaria per avviare la polimerizzazione termica in fase solida.

Durante questa fase, il precursore (melamina) subisce significative trasformazioni strutturali. Il calore spinge le molecole a legarsi, formando i fogli grafiti stabili che definiscono il materiale.

Deaminazione e policondensazione

All'interno del forno avvengono due reazioni chimiche specifiche: deaminazione termica (rimozione dei gruppi amminici) e policondensazione (legame delle molecole con rilascio di piccoli sottoprodotti).

Queste reazioni sono responsabili della costruzione dello specifico reticolo atomico del semiconduttore g-C3N4. Senza l'energia elevata e sostenuta fornita dal forno, queste reazioni non raggiungerebbero il completamento, risultando in un materiale con scarse proprietà elettroniche.

Il ruolo dell'ambiente controllato

Profilo di riscaldamento di precisione

La sintesi si basa sul riscaldamento programmato, non sull'esposizione termica casuale. Il protocollo standard richiede il mantenimento dell'ambiente a 550 °C per 4 ore.

Questa specifica durata e finestra di temperatura sono critiche. Consentono tempo sufficiente affinché la struttura polimerica si formi completamente senza degradare il materiale.

Isolamento dai contaminanti

Una caratteristica distintiva di un forno a muffola è la sua capacità di separare il carico di lavoro dai sottoprodotti di combustione della fonte di calore.

Questo isolamento crea un campo termico "pulito". Assicura che il composito g-C3N4/Bi2WO6 non venga contaminato da gas esterni o particolato durante le delicate fasi di cristallizzazione e polimerizzazione.

Variabili critiche e potenziali insidie

Sebbene il forno a muffola sia uno strumento robusto, la sua efficacia dipende dalla gestione delle variabili chiave.

Accuratezza della temperatura vs. Stabilità del materiale

La relazione tra temperatura e integrità del materiale è delicata.

- Troppo bassa: Se la temperatura non raggiunge o mantiene i 550 °C, il processo di deaminazione sarà incompleto, portando a una struttura cristallina difettosa.

- Troppo alta: Il calore eccessivo può causare la decomposizione della struttura g-C3N4 o un'ossidazione indesiderata, distruggendo le proprietà semiconduttrici che si sta cercando di creare.

Uniformità del riscaldamento

Il riscaldamento incoerente all'interno della camera del forno può portare a campioni eterogenei. Se una parte del composito viene sinterizzata mentre un'altra è sottoreagita, il materiale finale presenterà prestazioni fotocatalitiche incoerenti.

Ottimizzazione del processo di sintesi

Per garantire compositi g-C3N4/Bi2WO6 di alta qualità, è necessario adattare l'uso del forno ai propri obiettivi specifici.

- Se il tuo obiettivo principale è l'efficienza fotocatalitica: Aderisci rigorosamente al protocollo di 550 °C/4 ore per garantire la completa polimerizzazione e la massima risposta alla luce visibile.

- Se il tuo obiettivo principale è la riproducibilità: Utilizza un forno con rampe di riscaldamento programmabili per standardizzare i cicli di riscaldamento e raffreddamento in ogni lotto.

Il forno a muffola è lo strumento fondamentale che determina se le tue sostanze chimiche grezze diventeranno un semiconduttore ad alte prestazioni o semplicemente polvere bruciata.

Tabella riassuntiva:

| Parametro | Specifiche | Funzione nella sintesi |

|---|---|---|

| Temperatura | 550 °C | Guida la deaminazione termica e la policondensazione |

| Tempo di permanenza | 4 Ore | Garantisce la completa cristallizzazione strutturale |

| Atmosfera | Isolata/Pulita | Previene la contaminazione da sottoprodotti di combustione |

| Meccanismo | Polimerizzazione in fase solida | Trasforma il precursore melamina in semiconduttore g-C3N4 |

Migliora la tua ricerca fotocatalitica con KINTEK

La precisione è la differenza tra un semiconduttore ad alte prestazioni e un esperimento fallito. Supportato da R&D esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati a muffola, a tubo, rotativi, sottovuoto e CVD progettati per la sintesi di materiali sensibili.

Sia che tu stia preparando compositi g-C3N4/Bi2WO6 o sviluppando catalizzatori di prossima generazione, i nostri forni da laboratorio ad alta temperatura forniscono il riscaldamento uniforme e il controllo programmabile richiesti per risultati coerenti. I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Wenxing Chen, Huilin Hou. Engineering g-C3N4/Bi2WO6 Composite Photocatalyst for Enhanced Photocatalytic CO2 Reduction. DOI: 10.3390/coatings15010032

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali caratteristiche strutturali rendono i forni a muffola versatili per l'uso in laboratorio? Scopri i design chiave per il riscaldamento di precisione

- Come fa un forno a muffola ad alta temperatura a convertire la polvere di conchiglie in CaO? Ottenere ossido di calcio ad alta purezza tramite calcinazione

- Come devono essere maneggiati il portello del forno e i campioni durante l'uso? Consigli essenziali per la sicurezza e la manutenzione

- Qual è la temperatura di un forno di sinterizzazione? Padroneggia i cicli termici specifici del materiale

- Cos'è un forno a muffola a camera e quale temperatura può raggiungere? Guida essenziale alla precisione ad alta temperatura

- Quali precauzioni di sicurezza dovrebbero essere adottate durante il funzionamento di un forno a muffola? Suggerimenti essenziali per un uso sicuro ad alta temperatura

- Come viene applicata una muffola nel processo di rivestimento attivo con zolfo? Raggiungere una precisione di 155 °C per compositi catalitici

- Quali restrizioni si applicano ai materiali collocati nel forno a muffola? Assicurare una lavorazione sicura ad alta temperatura