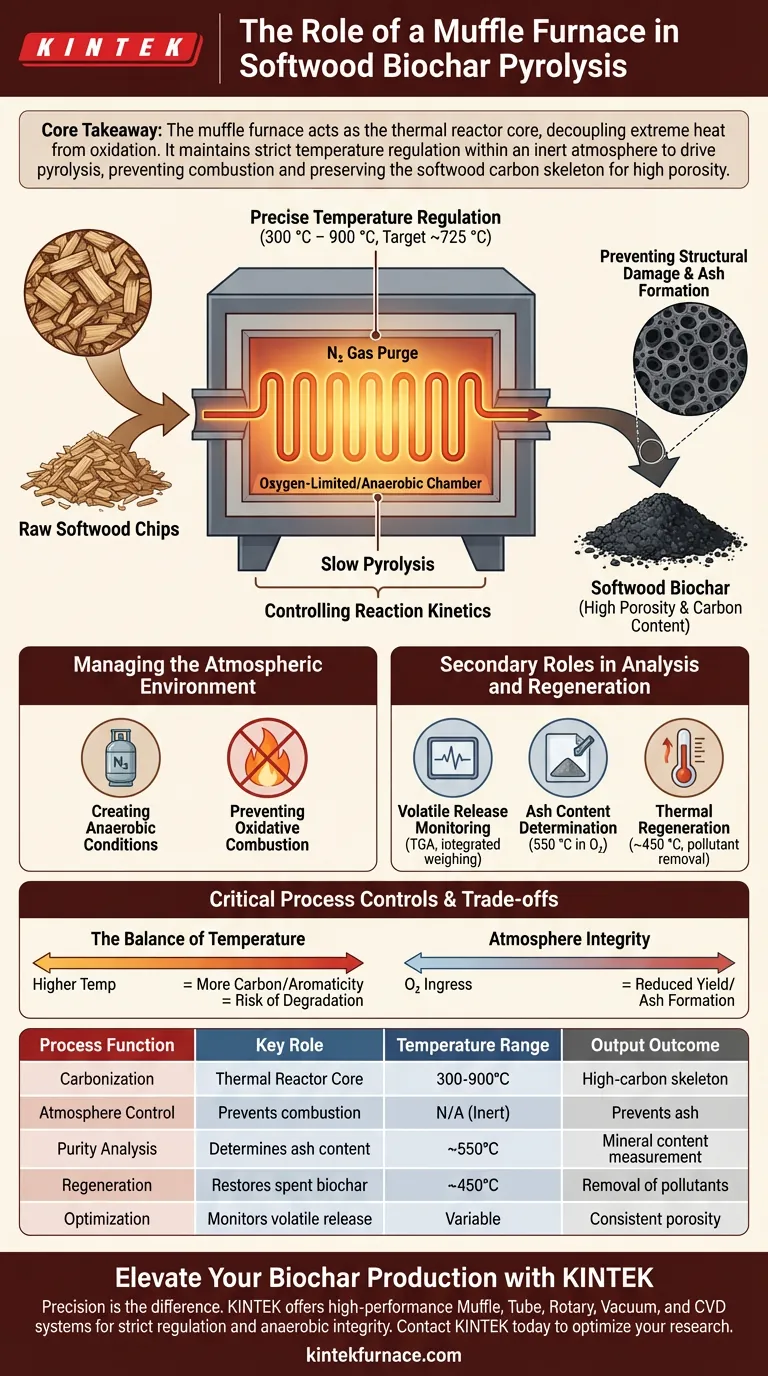

La muffola funge da nucleo del reattore termico nella produzione di biochar di conifere. Crea un ambiente ad alta temperatura e precisamente controllato, spesso puntando a set point specifici come 725 °C, per avviare la carbonizzazione. Isolando la biomassa di conifere in una camera a ossigeno limitato o anaerobica, il forno guida la pirolisi piuttosto che la combustione, trasformando la materia prima in un biochar stabile definito da elevata porosità e contenuto di carbonio.

Concetto chiave Il valore principale della muffola risiede nella sua capacità di separare il calore estremo dall'ossidazione. Mantenendo una rigorosa regolazione della temperatura in un'atmosfera inerte, impedisce al legno di conifere di bruciare in cenere, preservando invece lo scheletro di carbonio per ingegnerizzare un materiale altamente poroso.

La meccanica della trasformazione termica

Regolazione precisa della temperatura

Il ruolo fondamentale della muffola è mantenere temperature esatte, tipicamente comprese tra 300 °C e 900 °C a seconda degli obiettivi specifici della pirolisi. Per le conifere in particolare, vengono spesso utilizzate temperature intorno ai 725 °C per massimizzare la carbonizzazione.

Controllo della cinetica di reazione

I forni di grado industriale garantiscono che la biomassa venga riscaldata uniformemente per innescare specifiche reazioni di decomposizione. Questa regolazione è fondamentale perché la temperatura determina l'area superficiale, il volume dei pori e l'aromaticità del biochar risultante.

Prevenzione di danni strutturali

Se le temperature aumentano in modo incontrollato, lo scheletro di carbonio del legno di conifere può creparsi o collassare. La muffola previene questo surriscaldamento, garantendo che la struttura fisica rimanga intatta per fornire un'attività di adsorbimento ideale.

Gestione dell'ambiente atmosferico

Creazione di condizioni anaerobiche

Per ottenere la pirolisi, il forno deve escludere l'ossigeno. Ciò si ottiene spesso purgando continuamente il reattore con azoto gassoso o utilizzando un sistema di vuoto.

Prevenzione della combustione ossidativa

Senza questo controllo atmosferico, l'elevato calore farebbe semplicemente bruciare il legno di conifere (combustione ossidativa), lasciando dietro di sé cenere minerale anziché carbonio. La muffola facilita la pirolisi lenta, essenziale per sviluppare una ricca struttura porosa.

Ruoli secondari nell'analisi e nella rigenerazione

Monitoraggio del rilascio di volatili

Le muffole avanzate dotate di sistemi di pesatura integrati consentono l'analisi termogravimetrica (TGA). Ciò consente ai ricercatori di monitorare le variazioni di massa in tempo reale, identificando il momento esatto in cui vengono rilasciati i componenti volatili e ottimizzando il tempo di permanenza per una qualità costante.

Determinazione del contenuto di ceneri

Oltre alla produzione, il forno viene utilizzato per analizzare la purezza riscaldando campioni a 550 °C in un ambiente ricco di ossigeno. Ciò consente la combustione completa della materia organica, permettendo agli operatori di misurare il contenuto minerale residuo (inorganico) e valutarne l'influenza sulle prestazioni di adsorbimento.

Rigenerazione termica

Il forno svolge anche un ruolo nella gestione del ciclo di vita del biochar. Riscaldando il biochar esausto a circa 450 °C, il forno può decomporre termicamente gli inquinanti organici adsorbiti nei pori, ripristinando l'utilità del materiale per le applicazioni di trattamento delle acque.

Controlli di processo critici e compromessi

L'equilibrio della temperatura

Temperature più elevate generalmente aumentano il contenuto di carbonio ma possono alterare la struttura dei pori. Operare all'estremità superiore dello spettro (ad esempio, vicino a 900 °C) aumenta l'aromaticità ma richiede un controllo rigoroso per prevenire il degrado delle proprietà adsorbenti del materiale.

Integrità atmosferica

Il punto di guasto più comune è una violazione dell'ambiente anaerobico. Anche una piccola quantità di ingresso di ossigeno durante la fase ad alta temperatura può ridurre significativamente la resa di biochar e aumentare la produzione di cenere indesiderata.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è massimizzare la porosità: Dai priorità a una configurazione del forno con un robusto spurgo di azoto in grado di sostenere la pirolisi lenta tra 500 °C e 800 °C.

- Se il tuo obiettivo principale è l'analisi della purezza: Utilizza il forno per la combustione totale a 550 °C per isolare e misurare il contenuto minerale inorganico.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Seleziona un'unità con capacità di pesatura integrate per mappare con precisione la cinetica di rilascio dei volatili e determinare i tempi di permanenza ottimali.

Una gestione termica precisa è il fattore più importante nella conversione del legno di conifere grezzo in un materiale di carbonio industriale ad alte prestazioni.

Tabella riassuntiva:

| Funzione di processo | Ruolo chiave | Intervallo di temperatura | Risultato dell'output |

|---|---|---|---|

| Carbonizzazione | Agisce come nucleo del reattore termico | 300°C – 900°C | Scheletro ad alto contenuto di carbonio |

| Controllo dell'atmosfera | Previene la combustione ossidativa | N/A (Inerte/Vuoto) | Previene la formazione di cenere |

| Analisi della purezza | Determina il contenuto di ceneri | ~550°C | Misurazione del contenuto minerale |

| Rigenerazione | Ripristina il biochar esausto | ~450°C | Rimozione degli inquinanti adsorbiti |

| Ottimizzazione | Monitora il rilascio di volatili | Variabile | Porosità e area superficiale costanti |

Migliora la tua produzione di biochar con KINTEK

La precisione è la differenza tra biochar di alta qualità e semplice cenere. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotante, Vuoto e CVD ad alte prestazioni progettati per fornire la rigorosa regolazione della temperatura e l'integrità anaerobica richieste dalla tua ricerca.

Sia che tu abbia bisogno di forni da laboratorio personalizzabili per la pirolisi di conifere o di attrezzature specializzate per la rigenerazione termica, i nostri sistemi garantiscono che i tuoi materiali raggiungano la massima porosità e contenuto di carbonio. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e scoprire come le nostre soluzioni termiche avanzate possono ottimizzare i tuoi risultati di laboratorio.

Guida Visiva

Riferimenti

- Mohammad Umair Jamal, Lidija Šiller. Scottish softwood biochar for water remediation targeting selected persistent organic pollutants. DOI: 10.1177/02636174241256854

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Che ruolo svolge un forno a resistenza di tipo a scatola ad alta temperatura nell'elaborazione degli elettrodi delle celle solari? Master Sintering

- Come facilita un forno a scatola industriale l'evaporazione precisa del precursore? Sintesi di Nanoparticelle di SiNDs/C

- Quali processi specializzati può facilitare un forno a pozzo? Sblocca la trasformazione precisa dei materiali

- Qual è la funzione di un forno a muffola nei test simulati di attrito e usura? Ottimizza i rivestimenti dei tuoi utensili industriali

- Come viene utilizzato un forno a resistenza a scatola o un forno a muffola durante la lavorazione del gel BCZT? Guida esperta alla sintesi di polveri

- Qual è il significato dell'utilizzo di un forno a muffola da laboratorio ad alta temperatura per i catalizzatori di fosfato metallico?

- Quale ruolo svolge una fornace a muffola ad alta temperatura nella preparazione dell'argilla attivata con acidi? Meccanismi termici chiave

- Quali condizioni sperimentali fornisce un forno a muffola industriale ad alta temperatura per i test di stress termico?