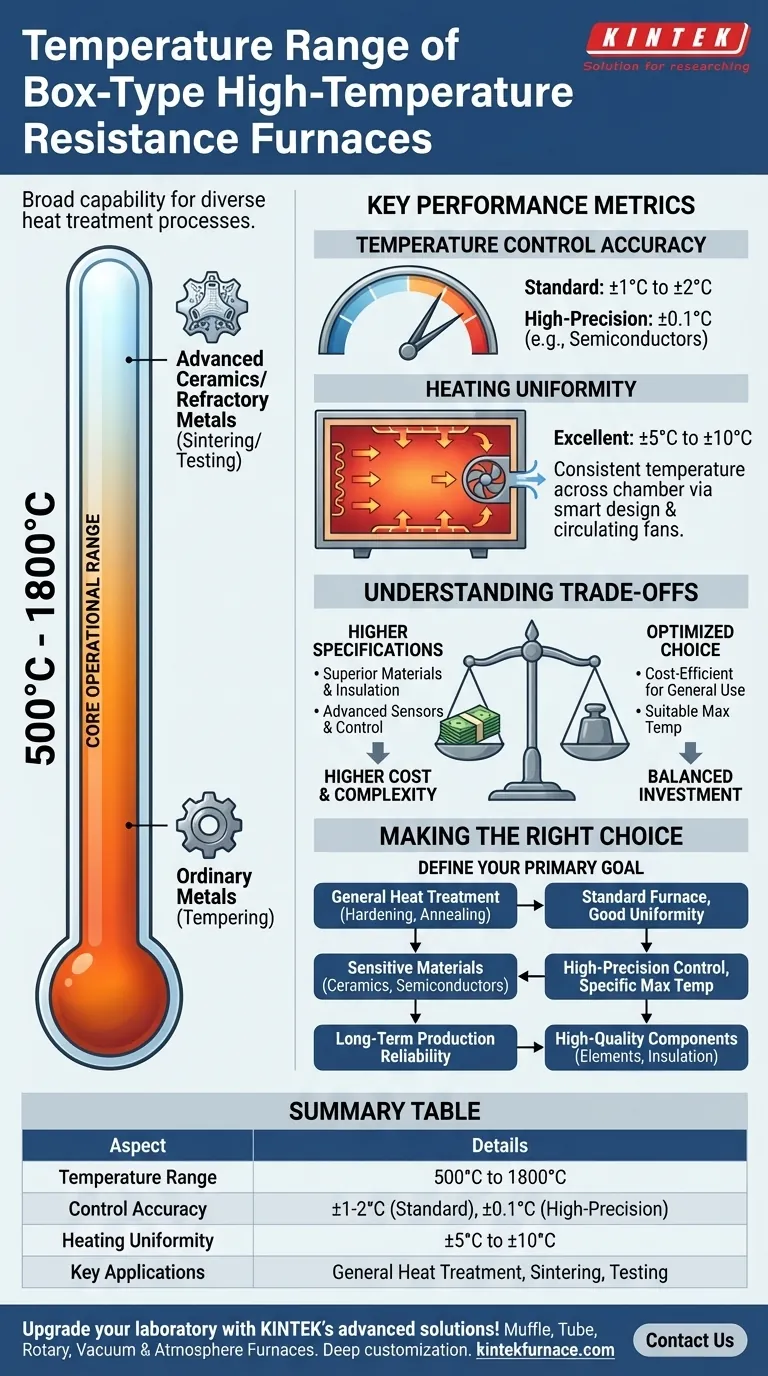

In breve, un forno a resistenza ad alta temperatura a scatola opera tipicamente in un intervallo di temperatura compreso tra 500°C e 1800°C. Questa ampia capacità consente il loro utilizzo per un'ampia varietà di processi di trattamento termico su materiali che vanno dai metalli ordinari alle ceramiche avanzate e ai metalli refrattari.

Sebbene l'intervallo da 500°C a 1800°C ne definisca la capacità generale, la sua vera utilità per un compito specifico è determinata da tre fattori critici: la precisione del controllo della temperatura, l'uniformità della distribuzione del calore e la qualità dei componenti interni.

Decostruire la specifica della temperatura

Comprendere cosa rientra nella classificazione della temperatura è fondamentale per selezionare il forno giusto. La temperatura massima non è solo un numero; è un riflesso del design, dei materiali e dello scopo previsto del forno.

L'intervallo operativo di base (500°C - 1800°C)

Questo ampio spettro copre la maggior parte delle esigenze di trattamento termico industriali e di laboratorio. Temperature inferiori sono sufficienti per processi come la tempra dell'acciaio, mentre l'estremità superiore è richiesta per la sinterizzazione di ceramiche avanzate o il collaudo di metalli refrattari.

Il ruolo degli elementi riscaldanti e dell'isolamento

La temperatura massima di un forno è dettata dai suoi componenti principali. Elementi riscaldanti e materiali isolanti di alta qualità sono scelti per la loro eccezionale resistenza alla temperatura e all'ossidazione.

Ciò garantisce che il forno possa non solo raggiungere ma anche sostenere temperature elevate in modo affidabile per una lunga vita utile, fornendo un funzionamento stabile per l'uso continuo e riducendo i tempi di inattività della produzione.

Oltre l'intervallo: comprensione delle metriche chiave di prestazione

Raggiungere semplicemente un'alta temperatura non è sufficiente. Affinché qualsiasi processo di trattamento termico sia efficace e ripetibile, altre due metriche sono forse più importanti: accuratezza e uniformità.

Accuratezza del controllo della temperatura

Questa metrica definisce quanto fedelmente il forno può mantenere una temperatura impostata. È gestita da sistemi di controllo della temperatura e sensori ad alta precisione.

La maggior parte dei forni standard raggiunge un'accuratezza di controllo di ±1°C a ±2°C. Tuttavia, i modelli ad alta precisione progettati per applicazioni sensibili come la ricottura di semiconduttori possono raggiungere un'accuratezza di ±0,1°C.

Uniformità del riscaldamento

Questo si riferisce alla consistenza della temperatura in tutto il volume della camera del forno. Una scarsa uniformità può comportare pezzi di lavoro trattati in modo non uniforme, causando difetti.

Un'eccellente uniformità, tipicamente entro ±5°C a ±10°C, si ottiene grazie a una progettazione intelligente della struttura del forno, alla disposizione strategica degli elementi riscaldanti e talvolta all'uso di ventole di circolazione per garantire una distribuzione uniforme del calore.

Comprendere i compromessi

Scegliere un forno implica bilanciare capacità, costo e complessità. Una specifica più elevata in un'area influisce spesso su un'altra.

Temperature più elevate richiedono materiali superiori

Un forno classificato per 1800°C utilizza elementi riscaldanti e isolanti fondamentalmente diversi—e più costosi—rispetto a un forno progettato per un massimo di 1200°C. L'acquisto di un forno con un intervallo di temperatura molto più elevato del necessario comporta costi iniziali non necessari.

La precisione ha un costo

I sensori avanzati e i sistemi di controllo necessari per il controllo della temperatura ad alta precisione (±0,1°C) aggiungono costi significativi. Questo livello di accuratezza è fondamentale per alcuni processi scientifici e di produzione, ma è eccessivo per il trattamento termico generico.

Fare la scelta giusta per la tua applicazione

Per selezionare il forno corretto, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è il trattamento termico generale (es. tempra, ricottura): Un forno standard con buona uniformità di riscaldamento (±5-10°C) e una temperatura massima adeguata sarà efficace ed economicamente vantaggioso.

- Se la tua attenzione principale sono i materiali sensibili (es. ceramiche avanzate, semiconduttori): Dai priorità ai modelli con controllo della temperatura ad alta precisione (±1°C o migliore) e alla temperatura massima specifica richiesta dal tuo processo.

- Se la tua attenzione principale è l'affidabilità della produzione a lungo termine: Esamina attentamente la qualità degli elementi riscaldanti e dell'isolamento, poiché questi componenti influiscono direttamente sulla vita utile del forno e sulla stabilità operativa.

In definitiva, la selezione del forno giusto dipende non solo dalla sua temperatura massima, ma anche da una chiara comprensione dei requisiti specifici del tuo processo in termini di precisione, uniformità e affidabilità.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di temperatura | 500°C a 1800°C |

| Accuratezza del controllo | ±1°C a ±2°C (standard), ±0,1°C (alta precisione) |

| Uniformità del riscaldamento | ±5°C a ±10°C |

| Applicazioni chiave | Trattamento termico generale, sinterizzazione di ceramiche, collaudo di metalli refrattari |

| Fattori critici | Controllo della temperatura, distribuzione del calore, qualità dei componenti |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori apparecchiature affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e guidare il successo!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura