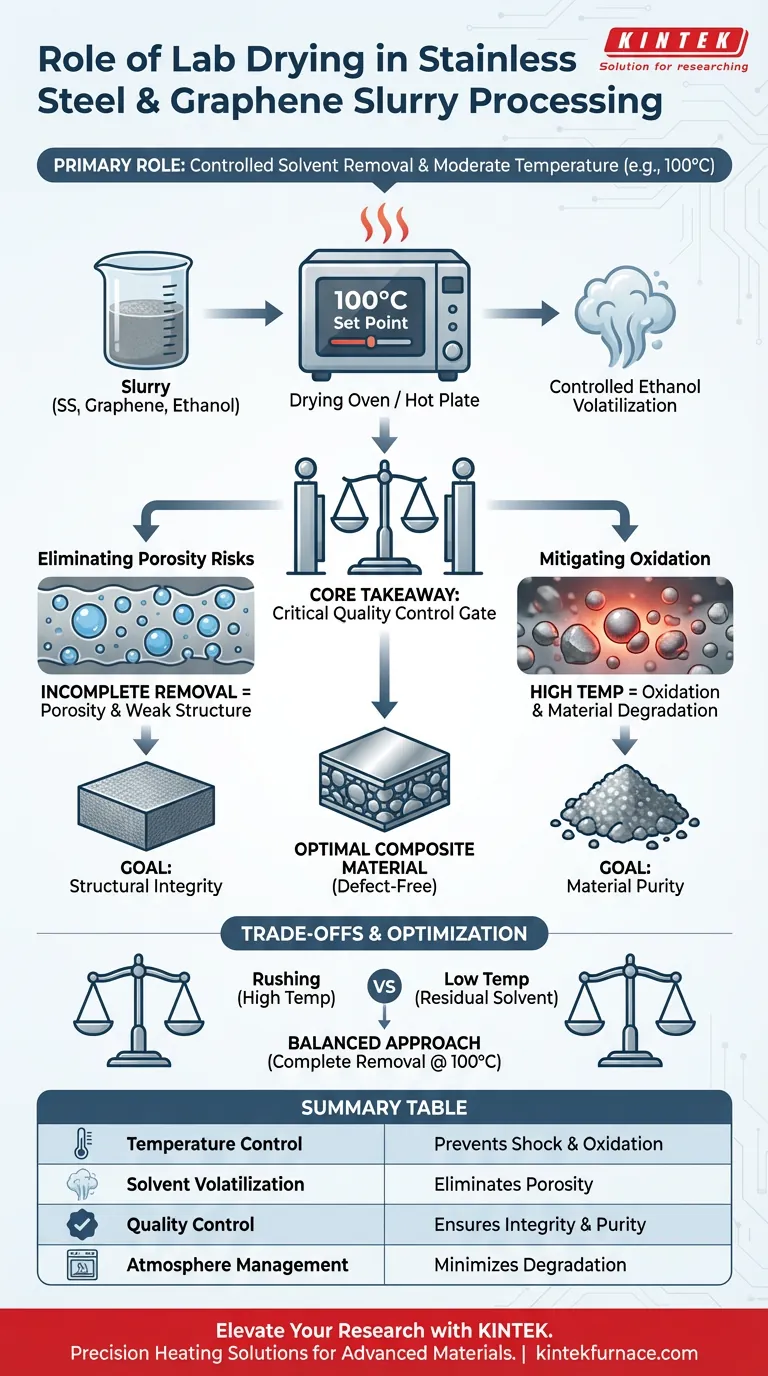

Il ruolo principale di un forno di essiccazione da laboratorio o di una piastra riscaldante è quello di facilitare la rimozione controllata dei solventi liquidi, tipicamente etanolo, dalla sospensione di acciaio inossidabile e grafene dopo la miscelazione a umido. Mantenendo una temperatura costante e moderata (ad esempio, 100 °C), l'apparecchiatura garantisce la completa volatilizzazione del solvente senza danneggiare termicamente i componenti compositi.

Concetto chiave: L'essiccazione controllata funge da punto di controllo critico della qualità. Garantisce la rimozione totale dei solventi per prevenire difetti strutturali come la porosità, limitando rigorosamente la temperatura per prevenire l'ossidazione della polvere di acciaio inossidabile.

La meccanica dell'essiccazione controllata

Garantire la completa volatilizzazione

L'obiettivo immediato della fase di essiccazione è la rimozione totale del mezzo liquido utilizzato durante la miscelazione.

In questo specifico processo, l'etanolo viene utilizzato come solvente. Il dispositivo di riscaldamento è impostato su una temperatura sufficientemente alta da eliminare efficacemente l'etanolo, assicurando che non rimanga liquido nella miscela.

Regolazione dell'apporto termico

La precisione è fondamentale; il dispositivo non si limita ad applicare calore, ma mantiene un punto di impostazione specifico, spesso 100 °C.

Questa temperatura costante fornisce energia sufficiente per far evaporare il solvente senza sottoporre i materiali a shock termico o picchi incontrollati di calore.

Prevenzione di difetti a valle

Eliminazione dei rischi di porosità

Se il processo di essiccazione è incompleto, i solventi residui rimangono intrappolati nella polvere composita.

Durante le successive fasi di pressatura o compattazione, questi solventi intrappolati creano vuoti. Ciò porta alla formazione di pori, che indeboliscono significativamente l'integrità strutturale del materiale composito finale.

Mitigazione dell'ossidazione

La polvere di acciaio inossidabile è suscettibile all'ossidazione se esposta a temperature eccessive in un ambiente ricco di ossigeno.

Limitando la temperatura a un livello moderato (ad esempio, 100 °C), il forno di essiccazione o la piastra riscaldante rimuovono l'umidità senza raggiungere l'energia di attivazione richiesta per una significativa ossidazione del metallo.

Comprendere i compromessi

Il rischio di affrettare il processo

Tentare di accelerare l'essiccazione aumentando la temperatura al di sopra del punto di impostazione raccomandato è un errore comune.

Sebbene ciò possa rimuovere il solvente più velocemente, aumenta drasticamente la probabilità di ossidare la polvere metallica, degradando le proprietà del materiale prima ancora che venga formato.

La conseguenza di basse temperature

Al contrario, impostare la temperatura troppo bassa per preservare il materiale può portare a un'essiccazione incompleta.

Ciò lascia etanolo residuo nella sospensione, il che inevitabilmente causa difetti di porosità durante la fase di pressatura, rendendo il pezzo meccanicamente instabile.

Ottimizzare la strategia di lavorazione

Per garantire la massima qualità del composito di acciaio inossidabile e grafene, allinea il tuo approccio all'essiccazione con i tuoi specifici obiettivi di materiale:

- Se la tua priorità principale è l'integrità strutturale: Dai priorità alla completa volatilizzazione dell'etanolo per eliminare il rischio di porosità durante la pressatura.

- Se la tua priorità principale è la purezza del materiale: Mantieni rigorosamente la temperatura a o vicino a 100 °C per prevenire l'ossidazione della polvere di acciaio inossidabile.

Bilanciare la completa rimozione del solvente con un controllo moderato della temperatura è la definizione di una lavorazione di sospensione di successo.

Tabella riassuntiva:

| Caratteristica | Ruolo nella lavorazione delle sospensioni | Impatto sul composito finale |

|---|---|---|

| Controllo della temperatura | Mantiene un punto di impostazione costante (ad esempio, 100°C) | Previene shock termico e ossidazione |

| Volatilizzazione del solvente | Facilita la completa rimozione dell'etanolo | Elimina la porosità e i vuoti strutturali |

| Controllo qualità | Agisce come un cancello prima della pressatura/compattazione | Garantisce la purezza e l'integrità del materiale |

| Gestione dell'atmosfera | Riscaldamento controllato nell'ambiente del forno | Minimizza il degrado e l'ossidazione del metallo |

Migliora la tua ricerca sui materiali compositi con KINTEK

Il riscaldamento di precisione è il fondamento dei materiali ad alte prestazioni. In KINTEK, comprendiamo che anche la fase di essiccazione è fondamentale per il tuo successo. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo forni da laboratorio, muffole, forni a tubo e sistemi sottovuoto ad alta precisione progettati per darti il controllo assoluto sulla tua lavorazione termica.

Sia che tu stia sviluppando compositi di acciaio inossidabile o materiali avanzati a base di grafene, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche e prevenire difetti come ossidazione o porosità.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per trovare la soluzione di riscaldamento perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge un forno a muffola ad alta temperatura nella pre-calcinazione delle ceramiche PZT? Guida essenziale alla sintesi

- In che modo l'intervallo di temperatura influisce sulla scelta di un forno a muffola? Garantire precisione e proteggere i materiali

- Quali sono i principali vantaggi dei forni a crogiolo? Ottieni precisione e flessibilità nella fusione di piccoli lotti

- Cosa rende i forni a muffola adatti ad applicazioni esigenti? Progettati per precisione e durata in processi ad alto rischio

- Cosa rende versatile un forno a muffola?Scoprite la sua adattabilità a tutti i settori industriali

- Qual è l'applicazione specifica di una muffola nella sperimentazione di caratterizzazione del biochar? Ottimizzare l'analisi delle ceneri

- Perché è necessario un forno a muffola industriale ad alta temperatura per il trattamento di film sottili di TiO2? Ottenere la fase anatasio.

- Quale ruolo svolge una muffola da laboratorio nell'analisi delle ceneri dei campioni vegetali? Ottenere un isolamento minerale pulito