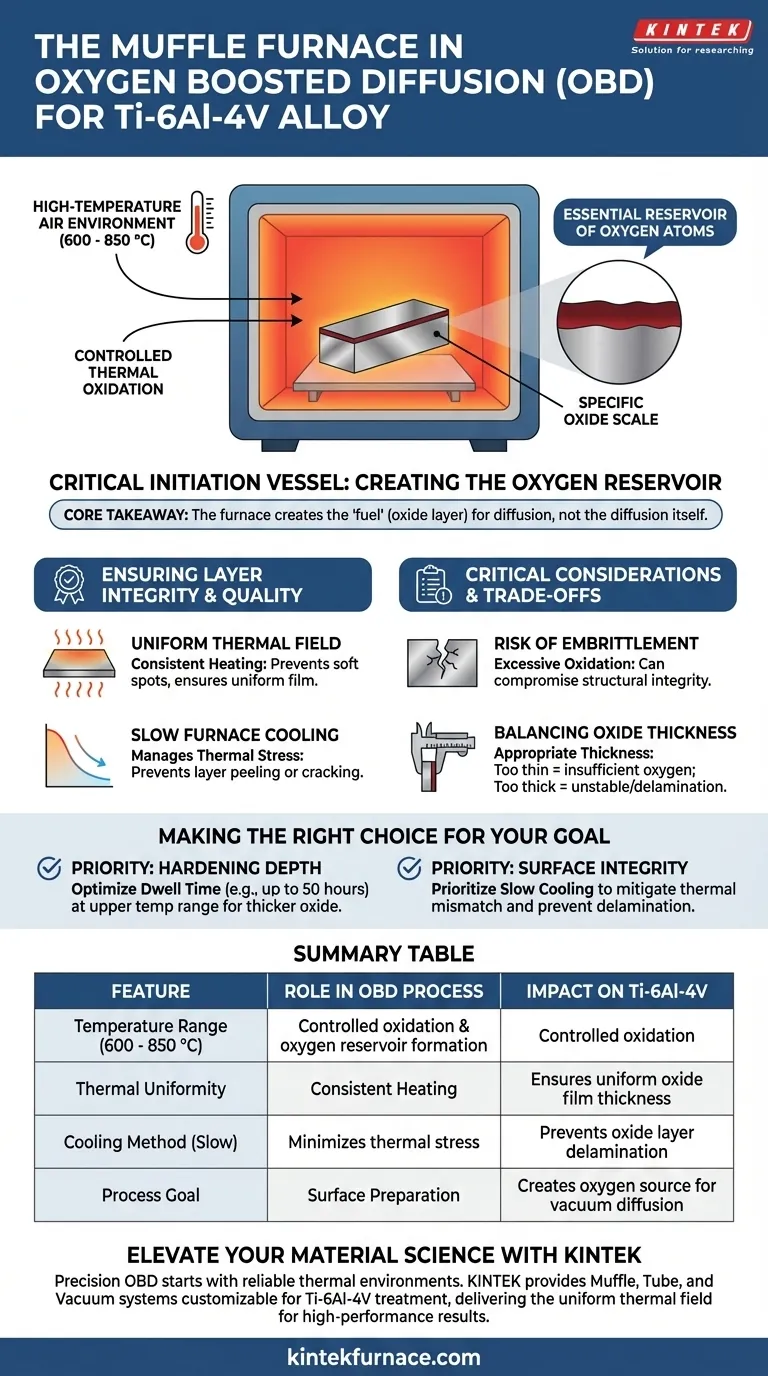

Il forno a muffola funge da recipiente critico di iniziazione per il processo di diffusione potenziata dall'ossigeno (OBD). Nel contesto specifico del trattamento della lega Ti-6Al-4V, il suo ruolo principale è sottoporre il materiale a un ambiente di aria ad alta temperatura, tipicamente tra 600 e 850 °C. Questo trattamento termico provoca deliberatamente l'ossidazione, creando una specifica scala di ossido sulla superficie che funge da serbatoio essenziale di atomi di ossigeno richiesti per il successivo indurimento.

Concetto chiave Il forno a muffola non esegue la diffusione stessa; piuttosto, crea il "carburante" per il processo. Formando uno strato di ossido ben aderente e pre-calcolato, stabilisce la base chimica necessaria che consente all'indurimento superficiale di verificarsi durante la successiva fase di diffusione sotto vuoto.

La Funzione Principale: Creare il Serbatoio di Ossigeno

Ossidazione Termica Controllata

La sfida standard con le leghe di titanio è la loro elevata reattività all'ossigeno, che di solito viene evitata. Tuttavia, il processo OBD sfrutta questa caratteristica.

Il forno a muffola fornisce un ambiente di ossidazione ad aria ad alta temperatura. Riscaldando i campioni di Ti-6Al-4V nell'intervallo 600-850 °C, il forno facilita una reazione controllata tra la superficie della lega e l'ossigeno atmosferico.

Stabilire la Fonte di Diffusione

Il risultato di questo ciclo di riscaldamento è uno strato di ossido ben aderente di uno spessore specifico.

Questo strato non è semplicemente un sottoprodotto; è l'obiettivo funzionale di questa fase. Serve come fonte di atomi di ossigeno. Senza questa scala di ossido correttamente formata nel forno a muffola, non ci sarebbe ossigeno disponibile per diffondersi nella matrice durante le fasi successive.

Garantire l'Integrità e la Qualità dello Strato

Ambiente Termico Uniforme

Creare uno strato di ossido è semplice; crearne uno *utile* richiede precisione.

Un forno a muffola da laboratorio di alta qualità garantisce un campo termico uniforme. Questa stabilità è necessaria per garantire che il film di ossido sia coerente su tutta la geometria del pezzo, prevenendo punti deboli o indurimenti irregolari in seguito.

Gestione dello Stress Termico tramite Raffreddamento

La transizione da un calore elevato a temperatura ambiente è una vulnerabilità critica per lo strato di ossido.

Per evitare che lo strato protettivo si sfogli o si crepi, viene impiegato un metodo di raffreddamento lento nel forno. Questa graduale riduzione della temperatura rilascia lo stress termico tra il fragile film di ossido e il substrato metallico, garantendo che lo strato rimanga intatto per la fase di lavorazione successiva.

Considerazioni Critiche e Compromessi

Il Rischio di Infragilimento

Sebbene il forno a muffola sia progettato per favorire l'ossidazione, c'è un sottile confine tra uno strato di ossido funzionale e danni al materiale.

Le leghe di titanio sono altamente attive. Se la temperatura non è controllata o il tempo di permanenza è eccessivo, il materiale può assorbire troppo ossigeno troppo rapidamente. Questo può portare all'infragilimento del materiale prima ancora che inizi il processo di diffusione, compromettendo l'integrità strutturale della lega.

Bilanciare lo Spessore dell'Ossido

I parametri del forno a muffola devono essere ottimizzati per produrre uno strato di ossido di spessore appropriato.

Se lo strato è troppo sottile, ci sarà insufficiente ossigeno disponibile per un indurimento per diffusione profonda. Se lo strato è troppo spesso o chimicamente instabile, potrebbe staccarsi dal substrato, rendendo inefficace la successiva fase di diffusione sotto vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del processo OBD per Ti-6Al-4V, considera queste priorità operative:

- Se il tuo obiettivo principale è la profondità di indurimento: Assicurati che il tuo forno a muffola crei un serbatoio di ossido sufficientemente spesso ottimizzando il tempo di permanenza (ad es. fino a 50 ore) all'estremità superiore dell'intervallo di temperatura.

- Se il tuo obiettivo principale è l'integrità superficiale: Dai priorità alla fase di raffreddamento; utilizza un raffreddamento lento nel forno per mitigare il disadattamento termico e prevenire la delaminazione dello strato di ossido.

In definitiva, il forno a muffola trasforma la superficie della lega in una risorsa chimicamente attiva, ponendo le basi indispensabili per l'intero sistema di diffusione potenziata dall'ossigeno.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo OBD | Impatto su Ti-6Al-4V |

|---|---|---|

| Intervallo di Temperatura | 600 - 850 °C | Ossidazione controllata e formazione del serbatoio di ossigeno |

| Uniformità Termica | Riscaldamento Coerente | Garantisce uno spessore uniforme del film di ossido su geometrie complesse |

| Metodo di Raffreddamento | Raffreddamento Lento nel Forno | Minimizza lo stress termico e previene la delaminazione dello strato di ossido |

| Obiettivo del Processo | Preparazione della Superficie | Crea la fonte di ossigeno per la successiva fase di diffusione sotto vuoto |

Eleva la Tua Scienza dei Materiali con KINTEK

La precisione nel processo di Diffusione Potenziata dall'Ossigeno (OBD) inizia con un ambiente termico affidabile. KINTEK fornisce sistemi a muffola, a tubo e sottovuoto leader del settore, progettati per darti il controllo assoluto sui parametri di ossidazione e diffusione.

Supportate da ricerca e sviluppo e produzione esperti, le nostre fornaci ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le rigorose esigenze del trattamento della lega Ti-6Al-4V. Sia che tu abbia bisogno di ottimizzare la profondità di indurimento o garantire l'integrità superficiale, le nostre attrezzature forniscono il campo termico uniforme richiesto per risultati ad alte prestazioni.

Pronto ad aggiornare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo critico svolge un forno di sinterizzazione ad alta temperatura nel trattamento dei pellet di ossido di zinco? Approfondimenti degli esperti

- Qual è la necessità tecnica dell'utilizzo di un forno a muffola da laboratorio per l'ossido di zinco? Precisione nella sintesi del ZnO

- Come si utilizza una fornace a muffola passo dopo passo? Una guida per una lavorazione ad alta temperatura sicura ed efficace

- Quale ruolo svolge un forno a scatola ad alta temperatura da laboratorio nella sinterizzazione della zirconia? La base scientifica essenziale

- Quali accessori opzionali sono disponibili per i forni a muffola? Migliorare la precisione e la sicurezza nel vostro laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un trattamento termico preciso e privo di contaminazioni

- Quale ruolo svolge una muffola nella calcinazione della zeolite naturale? Ottimizza oggi i tuoi studi di adsorbimento

- Quali sono i metodi di trasporto comuni utilizzati nei forni a muffola? Scegliere il sistema giusto per il vostro laboratorio